نظرًا لمقاومته الكهربائية والحرارية والإشعاعية الممتازة ، أصبح كربيد السيليكون مادة محتملة للتطبيقات في بيئات الإشعاع عالية التردد وعالية الطاقة والقوية. تعد مكثفات MOS وسيلة مهمة لدراسة أسطح وواجهات أشباه الموصلات ، فضلاً عن الهيكل الأساسي لوحدات الترانزستورات الفلورية MOSFET. لذلك ، فإن البحث المنهجي على مكثفات SiC MOS له أهمية كبيرة لتحسين مقاومة الإشعاع للأجهزة الإلكترونية القائمة على SiC وعمر خدمة الأجهزة. باعتبارها واحدة من الشركات الرائدة في تصنيع الرقائق فوق المحور ،PAM-شيامنيمكن أن توفر عملية تصنيع رقاقة SiC epi لمكثفات MOS. انظر الجدول التالي للحصول على معلمات محددة:

1. مواصفات رقاقة 4HN SiC فوق المحاور

PAM210218 - موسكو

| SL. لا. | تخصيص | |

| 1 | مادة الرقاقة | 4H- كربيد السيليكون |

| 2 | تكوين الرقاقة | N + مع epi |

| 3 | عدد طبقات Epi | 2 طبقات |

| الطبقة 1: طبقة عازلة | ||

| الطبقة 2: الطبقة العلوية | ||

| 4 | سمك الطبقة 2 | 5/8/10 أم ± 10٪ |

| 5 | طبقة 2 Dopant | نتروجين |

| 6 | التوحيد سمك | <= 5٪ |

| 7 | كثافة عيب السطح | <1 / سم2 |

| 8 | تركيز الطبقة الثانية من تعاطي المنشطات | 1.0 × 1016سم-3+/- 20٪ |

| 9 | توحيد التركيز | <= 10٪ |

| 10 | سمك الطبقة 1 | 0.5 ميكرومتر ± 10٪ |

| 11 | طبقة 1 Dopant | نتروجين |

| 12 | تركيز الطبقة الأولى في تناول المنشطات | 1.0 × 1018سم-3+/- 50٪ |

| 13 | السطح الأمامي | وجه سي |

| 14 | نوع الموصلية الركيزة | مخدر بشدة من النوع n |

| 15 | المقوي | نتروجين |

| 16 | كريستال التوجيه | (0001) ± 0.25 درجة |

| 17 | خارج التوجيه | 4 درجات باتجاه <11-20> |

| 18 | كثافة الأنابيب الدقيقة | ≤1 سم-2 |

| 19 | المقاومة الكهربائية | 0.015 ~ 0.028 أوم سم |

| 20 | قطر | 100 ± 0.4 مم |

| 21 | سماكة | 350 ± 25 ميكرومتر |

| 22 | TTV | ≤10 أم |

| 23 | LTV | ≤4 أم |

| 24 | اعوجاج | ≤35 أم |

| 25 | التوجيه شقة الأساسي | <11-20> |

| 26 | التوجيه شقة الثانوي | <1-100> |

| 27 | طلاء السطح Si-face | CMP مصقول |

| 28 | C- الوجه إنهاء السطح | مصقول بصريا |

2. كيف يمكن التحكم في تركيز منشطات طبقة إزالة الشعر في عملية تصنيع رقاقة SiC Epi؟

يعد التحكم في نوع المنشطات وتركيز الطبقات فوق المحورية أمرًا بالغ الأهمية لأداء أجهزة طاقة SiC ، والتي تحدد بشكل مباشر المعلمات الكهربائية المهمة مثل المقاومة المحددة والجهد الكهربي للأجهزة اللاحقة. يمكن لطريقة epitaxy التنافسية التي اكتشفها الباحثون أن تغير بشكل فعال تركيز المنشطات من النوع N والنوع P في نطاق واسع ، وتستخدم على نطاق واسع في الإنتاج العملي. هنا ، نشرح بإيجاز مبدأ النيتروجين (N) والألمنيوم (Al) كعناصر منشطات من النوع N و P ، على التوالي.

أثناء تصنيع رقاقة epitaxy ، تتنافس ذرات النيتروجين (N) مع ذرات الكربون (C) في مواقع الشبكة. لتقليل تركيز المنشطات لذرات النيتروجين (N) ، يجب زيادة تركيز ذرات الكربون (C) في مصدر الغاز فوق المحور ؛ في المقابل ، لتقليل تركيز ذرات الكربون (C) في مصدر الغاز فوق المحور ، يجب زيادة تركيز المنشطات لذرات النيتروجين (N). بينما تتنافس ذرات الألومنيوم (Al) مع ذرات السيليكون (Si) على مواقع الشبكة ، يمكنك زيادة تركيز ذرات السيليكون (Si) في مصدر الغاز فوق المحور لتقليل تركيز المنشطات لذرات الألومنيوم (Al) ؛ في المقابل ، يمكنك تقليل تركيز ذرات السيليكون (Si) في مصدر الغاز فوق المحور لزيادة تركيز المنشطات لذرات الألومنيوم (Al).

في معالجة epitaxy SiC ، يكون مصدر الغاز الشائع الاستخدام لمصادر Si هو SiCl4 أو SiH4 ؛ مصدر الغاز الشائع الاستخدام لمصدر C هو CCl4 أو C3H8. يمكننا التحكم في نسبة التدفق بين الاثنين للتحكم في نسبة مكون C / Si ، وبالتالي التحكم بشكل فعال في تركيز المنشطات للعناصر المختلفة.

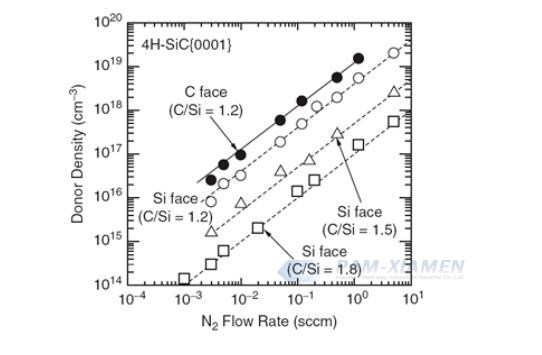

إلى جانب ذلك ، يرتبط تركيز المنشطات لطبقة SiC فوق المحورية بمعدل تدفق مصدر الغاز وضغط الغاز ودرجة حرارة النمو في عملية CVD. خذ منشطات النيتروجين (N) كمثال لمزيد من التوضيح. يمكن تحقيق المنشطات بالنيتروجين (N) بسرعة عن طريق إدخال النيتروجين (N2) في النمو الفوقي للأمراض القلبية الوعائية. من الشكل 1 ، يمكننا أن نعرف أن تركيز المنشطات على كل من أسطح Si و C يتناسب بشكل إيجابي مع معدل تدفق N2 في غضون أربعة أوامر من حيث الحجم بنسبة ثابتة لمكونات C / Si. يغطي تركيز المنشطات لعملية تصنيع رقاقة SiC epi نطاق المنشطات من E14-E18 ، وهو الأكثر استخدامًا في الأجهزة.

رسم بياني 1العلاقة بين تركيز المنشطات للنيتروجين (N) ومعدل تدفق النيتروجين (N2) في epitaxy H-SiC عند 1550

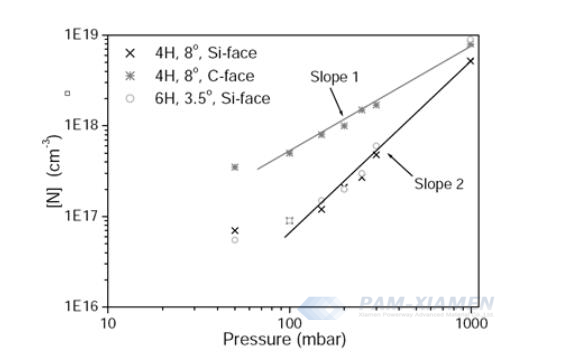

تمت دراسة العلاقة بين ضغط الغاز وتركيز المنشطات لعملية تصنيع رقاقة SiC epi في تجويف CVD. كما هو مبين في الشكل 2 ، تم فحص العلاقة بين تركيز عنصر N والضغط تحت ظروف درجة حرارة فوق المحور 1600 ℃ ، ونسبة C / Si 3.5 ، ومعدل تدفق النيتروجين 12 مل / دقيقة. أيًا كان ما يحدث على المستوى C أو المستوى Si لـ 4H-SiC ، يزداد تركيز المنشطات لتصنيع رقاقة أشباه الموصلات مع زيادة الضغط.

الصورة 2العلاقة بين تركيز عنصر N وضغط عملية تصنيع رقاقة SiC Epi

3. أسئلة وأجوبة حول SiC Epitaxy لجهاز MOS

س:بناءً على المواصفات التي قدمتها ، يكون هيكل رقاقة 4H-SiC على النحو التالي:

الطبقة الثانية 4H-SiC لنزع الشعر (تركيز المنشطات = 1 × 10 ^ 16 سم -3) / الطبقة الأولى 4H-SiC لنزع الشعر (تركيز المنشطات = 1 × 10 ^ 18 سم -3) / رقاقة 4H-SiC (المقاومة = 0.015-0.028 أوم سم -3)

نحن نخطط لاستخدام هذه الرقاقة لتصنيعها في مكثف MOS وإجراء قياس السعة والجهد.

عادةً بالنسبة لرقائق السيليكون (المقاومة = 1-10 أوم) ، سنضع طبقة من أكسيد المعدن أعلى رقاقة السيليكون. بعد ذلك ، سنقوم بإيداع التلامس المعدني العلوي والاتصال المعدني السفلي للحصول على هيكل Al / Metal Oxide / Silicon / Metal (مكثف MOS) وإجراء قياسات جهد السعة.

بناءً على فهمنا السابق باستخدام رقاقة السيليكون ، لن نتمكن من الحصول على منحنى السعة والجهد إذا كانت مقاومة رقاقة السيليكون هي 0.005 أوم (والتي تُعرف باسم رقاقة السيليكون عالية التخصيب من النوع n).

نود أن نسأل عن رأيك فيما إذا كانت رقاقة 4H-SiC المقترحة مناسبة لأعمالنا البحثية حيث تعتبر مقاومة 4H-SiC مخدرة بدرجة عالية (0.015-0.028 أوم سم سم -3) والطبقة الأولى من 4H-SiC تحتوي آلة إزالة الشعر على تركيز عالٍ من المنشطات يبلغ 10 ^ 18 سم -3.

في الواقع ، لا يعد سمك طبقة إزالة الشعر 4H-SiC أمرًا بالغ الأهمية لعملنا البحثي ولكننا نحتاج إلى تركيز المنشطات في نطاق 5 × 10 ^ 15 إلى 5 × 10 ^ 16 سم -3. هل لديك أي منتج قياسي أنتجته شركتك سيكون أرخص مقارنةً بالرقائق المخصصة؟

ا:1) يتراوح تركيز المنشطات لطبقة SiC فوق المحورية بين 5 × 10 ^ 15 و 5 × 10 ^ 16 سم 3 ، والذي يمكن تحقيقه في تقنية الفوق.

2) بالنسبة للمقاومة بين 0.8 و 0.1 أوم سم -3 ، إذا تعذر الحصول على منحنى جهد السعة بسبب المقاومة المنخفضة ، فمن المقترح أن التركيز الفوقي يجب أن يأخذ في الاعتبار تركيز المنشطات المنخفض (مقاومة أعلى).

لمزيد من المعلومات ، يرجى الاتصال بنا على البريد الإلكتروني علىvictorchan@powerwaywafer.com و powerwaymaterial@gmail.com.