El chaflán consiste en eliminar los bordes afilados y las esquinas alrededor de la oblea. Su propósito es aumentar la resistencia mecánica de la oblea para evitar que se agriete el borde de la oblea, evitar daños causados por estrés térmico y aumentar la planitud de la capa epitaxial y la fotoprotección en el borde de la oblea. Generalmente, un lado de la superficie del borde después del procesamiento es circular (tipo R) o en forma de T (tipo T).PAM-XIAMENpuede ofrecer obleas con chaflán en el borde, más información por favor consúltenos.

![]()

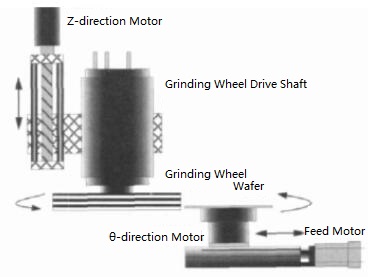

El proceso específico es que la oblea que se va a procesar se fija en un soporte que puede girar a alta velocidad, y hay una muela abrasiva de biselado de diamante giratoria de alta velocidad en la dirección del borde. Para lograr la tolerancia dimensional del diámetro requerida y la forma del contorno del borde, se completa el proceso de rectificado de la superficie del borde de la oblea de silicio. El procesamiento de chaflán se muestra en la figura 1:

Fig. 1 Diagrama esquemático del procesamiento de chaflanes

1. ¿Por qué la oblea de semiconductores necesita un chaflán?

Después del corte, la superficie de la oblea tiene bordes y esquinas, rebabas, astillas e incluso pequeñas grietas u otros defectos, y la superficie del borde es relativamente áspera. Con el fin de aumentar la resistencia mecánica de la superficie del borde de la rebanada y reducir la contaminación por partículas, la superficie del borde debe rectificarse en una forma redonda o de otro tipo. Al mismo tiempo, también puede evitar y reducir el colapso de los siguientes procesos durante el procesamiento, transporte, inspección y otros procesos. Dado que la oblea achaflanada tiene un borde relativamente suave, no es fácil producir astillado en el borde, lo que mejora en gran medida la tasa de aprobación del procesamiento posterior.

Además, en el proceso de pulido, si la oblea no está biselada, el borde afilado de la oblea rayará el paño de pulido, lo que afectará la vida útil del paño de pulido y la calidad de procesamiento del producto (como el rayado de la oblea). La oblea debe oxidarse, difundirse y litografíarse a una temperatura alta de más de 1000 grados muchas veces en los múltiples procesos de fabricación de circuitos integrados. Si el borde de la oblea no es bueno, por ejemplo, si está astillado o si el borde no está biselado, la tensión interna de la oblea no se puede liberar de manera uniforme durante el proceso de calentamiento y enfriamiento. La oblea es muy fácil de romper o deformar a alta temperatura y, finalmente, el producto se desecha, lo que genera mayores pérdidas. Debido al borde deficiente de la oblea, si la escoria de cristal que cae se adhiere a la superficie de la oblea semiconductora, dañará la placa de litografía del proceso de litografía y, al mismo tiempo, causará orificios en la superficie del dispositivo y mala exposición, lo que afectará el rendimiento del producto. Al mismo tiempo, el diámetro de la oblea se puede estandarizar mediante el biselado de los bordes.

Por lo general, el diámetro de la oblea se controla mediante el proceso de redondeo. Debido a la limitación de la precisión del equipo de redondeo, la rugosidad y el diámetro de la superficie no pueden cumplir con los requisitos del cliente. El proceso de chaflán puede controlar bien el diámetro de la oblea y la rugosidad del borde.

2. ¿Qué afecta la calidad del borde durante el proceso de biselado?

Hay muchos factores que afectan el biselado de los bordes, entre los que se incluyen principalmente:

* Selección de levas;

* Precisión de posicionamiento del centro de obleas;

* Planitud de montaje de obleas

* Alta y baja velocidad, estabilidad

* Verticalidad al girar a alta velocidad;

* Tamaño de grano abrasivo de la muela abrasiva, etc.

Para obtener más información, contáctenos por correo electrónico a victorchan@powerwaywafer.com y powerwaymaterial@gmail.com.