En el proceso de producción de silicio monocristalino, las impurezas como el carbono y el oxígeno se introducen inevitablemente debido a factores como las materias primas y los métodos, que afectan directamente el rendimiento del silicio monocristalino. Por ejemplo, la oblea de silicio recocido suministrada por nosotros, que se muestra en la Fig. 1, para obtener más detalles, consultehttps://www.powerwaywafer.com/what-are-annealed-silicon-wafer%ef%bc%9f.html.

![]()

Fig. 1 Oblea de silicio recocido con contenido de oxígeno y carbono

El contenido de oxígeno en el silicio es el dato clave que debe dominarse para la aceptación, el control del proceso y la investigación y el desarrollo de la fabricación actual de dispositivos y materiales de silicio. El carbono es la segunda impureza más importante del silicio después del oxígeno y tiene una influencia decisiva en las propiedades del silicio monocristalino, especialmente en el comportamiento del oxígeno durante el tratamiento térmico. Por lo tanto, la determinación y el control precisos del contenido de oxígeno en el monocristal de silicio es un vínculo indispensable en la fabricación de materiales de silicio y el procesamiento de dispositivos. Aquí recomendamos un método estándar para medir el carbono sustituido y el contenido de oxígeno intersticial en monocristales de silicio mediante espectroscopia infrarroja transformada de Fourier a baja temperatura (LT).

1. Alcance aplicable de la espectroscopia infrarroja por transformada de Fourier a baja temperatura

Este método es adecuado para la determinación de impurezas de oxígeno intersticial y carbono de sustitución en monocristales de silicio de tipo N con resistividad a temperatura ambiente superior a 0,1 Ω*cm y monocristales de silicio de tipo P con resistividad a temperatura ambiente superior a 0,5 Ω*cm.

El rango efectivo de esta norma para la determinación del contenido de carbono y oxígeno es de 5X1014átomos.cm-3(0.01ppma) a la solubilidad sólida máxima de carbono sustituido y oxígeno intersticial en silicio. El estándar de medición real será más alto que el especificado por el estándar.

2. Principio de medición de la espectroscopia infrarroja por transformada de Fourier LT

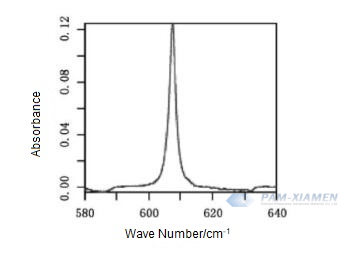

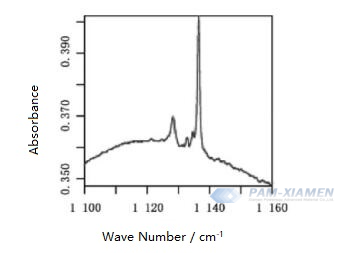

Enfríe la muestra de cristal único de silicio a una temperatura inferior a 15 K. Transmita directamente la muestra con un haz de infrarrojos, recopile el espectro de absorción y utilice el método de referencia para determinar el coeficiente de absorción del pico de absorción de infrarrojos en el número de onda de 607,5 cm.-1por el átomo de carbono de sustitución en el silicio. Determine el contenido de carbono y el coeficiente de absorción del pico de absorción infrarrojo de los átomos de oxígeno intersticiales en el silicio en el número de onda 1136,3 cm-1para determinar el contenido de oxígeno.

3. Factores de interferencia para medir carbono y oxígeno en silicio

Los factores enumerados a continuación influirán en la medición de oxígeno de carbono/silicio en silicio:

1) Existen factores de interferencia en las bandas de absorción de carbono y oxígeno, y hay bandas de absorción vibratorias de la red de silicio, que afectarán la determinación de carbono y oxígeno. Una oblea única de silicio fusionado por zonas con un contenido de carbono y oxígeno inferior a 5X 1014átomos*cm-3(0.01 ppma) debe usarse como muestra de referencia, y el grosor de la muestra de referencia y la muestra de prueba deben ser lo más consistentes posible para eliminar la influencia de la banda de vibración de absorción de la red de silicio;

2) Las reflexiones internas multinivel pueden producir interferencia secundaria y desviación de la línea de base. La interferencia secundaria y la desviación de la línea de base se pueden eliminar cambiando el grosor de la muestra, el manejo de la superficie o la resolución;

3) La muestra de prueba y la muestra de referencia deben mantenerse a la misma temperatura posible para evitar el efecto de la absorción de red dependiente de la temperatura en los resultados de la prueba;

4) Las posiciones máximas de absorción espectral infrarroja y los factores de calibración del carbono sustituido y el oxígeno intersticial varían con la temperatura, y las posiciones máximas de absorción correspondientes y los factores de calibración también son diferentes a diferentes temperaturas, consulte la Tabla A;

A.1 Posición máxima de absorción de carbono y factor de calibración

| Temperatura / K | Posición máxima de absorción de infrarrojos de carbono / cm-1 | Factor de calibración (Fc) / cm-2 |

| 300 | 607.2 | 0.82×1017 |

| 78 | 607.5 | 0.40×1017 |

| 10 | 607.5 | 0.37×1017 |

A.2 Posiciones máximas de absorción de oxígeno y factores de calibración

| Temperatura / K | Posición máxima de absorción de infrarrojos de carbono / cm-1 | Factor de calibración (Fc) / cm-2 |

| 300 | 1106 | 3.14×1017 |

| 78 | 1127 | 1.32×1017 |

| 10 | 1136 | 0.20×1017 |

5) A baja temperatura, la absorción de los portadores libres puede suprimirse hasta cierto punto. Sin embargo, para monocristales de silicio fuertemente dopados, la concentración de portadores libres es muy alta y también es difícil medir el espectro de absorción de infrarrojos del silicio debido a la influencia de la absorción severa de portadores.

4. Instrumentos

1) Espectrómetro infrarrojo de transformada de Fourier de baja temperatura: con componentes ópticos y detectores para números de onda 250 cm-1~ 1300cm-1, la resolución del espectrómetro debe alcanzar 1 cm-1 o mejor a una temperatura de 15 K;

2) Portamuestras: Está hecho de material metálico con alta conductividad térmica, con pequeños orificios y puede bloquear cualquier luz infrarroja que pase a través de la muestra;

3) Micrómetro u otro equipo adecuado para medir el espesor de la muestra con una precisión de 0,001 mm.

5. Muestras de silicio

1) Cortar el monocristal de silicio en muestras de monocristal de silicio, moler ambos lados y pulir ambos lados hasta obtener una superficie de espejo mediante métodos mecánicos o químicos;

2) El cambio de espesor del área de prueba en ambas superficies de la muestra procesada no deberá ser superior a 0,05 mm, y la superficie deberá estar libre de capa de óxido;

3) El espesor de la muestra preparada está entre 2,0 mm y 4,0 mm. El diámetro es adecuado para el tamaño del portamuestras;

4) Para muestras de silicio policristalino, los monocristales de silicio deben prepararse con anticipación con referencia a otros métodos.

6. Pasos de medición del contenido de carbono y oxígeno

1) Limpiar la superficie de la muestra con etanol absoluto;

2) Mida el espesor de la muestra de acuerdo con las disposiciones de GB/T 6618, con una precisión de 0,001 mm, y registre el espesor de la muestra;

3) Cargue la muestra en el portamuestras. A continuación, fije el portamuestras en la cámara de muestra;

4) Configure los parámetros del instrumento y enfríe la muestra a una temperatura inferior a 15 K a través del dispositivo criostato configurado por el instrumento;

5) Ejecute el programa de análisis, escanee la apertura vacía y recopile el espectro de fondo; escanear la muestra de referencia y recopilar el espectro de referencia; escanee la muestra que se va a analizar y recopile el espectro de la muestra que se va a analizar. El contenido de carbono de sustitución y oxígeno intersticial se calculó por el método de referencia. Las posiciones de los picos de absorción del carbono 10,6 sustituido y el oxígeno intersticial se muestran en la Tabla 1. Los espectros infrarrojos se muestran en las Figuras 2 y 3:

Tabla 1 Posiciones máximas de absorción de oxígeno intersticial y carbono sustituido

| Elemento | Posición pico / cm-1 |

| Carbon | 607.5 |

| Oxígeno | 1136.3 |

Fig.2 Espectro infrarrojo de baja temperatura de carbono sustituido

Fig.3 Espectro infrarrojo de baja temperatura del oxígeno intersticial

Para obtener más información, contáctenos por correo electrónico a victorchan@powerwaywafer.com y powerwaymaterial@gmail.com.