Debido a su excelente resistencia eléctrica, térmica y de radiación, el carburo de silicio se ha convertido en un material potencial para aplicaciones en entornos de alta frecuencia, alta potencia y radiación fuerte. Los condensadores MOS son un medio importante para estudiar superficies e interfaces de semiconductores, así como la estructura básica de los MOSFET. Por lo tanto, la investigación sistemática de los capacitores MOS de SiC es de gran importancia para mejorar la resistencia a la radiación de los dispositivos electrónicos basados en SiC y la vida útil de los dispositivos. Como uno de los principales fabricantes de obleas epitaxiales,PAM-XIAMENpuede proporcionar el proceso de fabricación de obleas epi de SiC para condensadores MOS. Consulte la siguiente tabla para conocer los parámetros específicos:

1. Especificación de la oblea epitaxial 4HN SiC

PAM210218 – MOSC

| Si. No. | Especificación | |

| 1 | Material de la oblea | Carburo de silicio 4H |

| 2 | Configuración de oblea | N+ con epi |

| 3 | Número de epicapas | 2 capas |

| Capa 1: capa de amortiguamiento | ||

| Capa 2: capa superior | ||

| 4 | Espesor de la capa 2 | 5/8/10 um±10% |

| 5 | Dopante de capa 2 | Nitrógeno |

| 6 | Uniformidad de espesor | <=5% |

| 7 | Densidad de defectos superficiales | <1/cm2 |

| 8 | Concentración de dopaje de capa 2 | 1.0×1016cm-3+/-20% |

| 9 | Uniformidad de concentración | <=10% |

| 10 | Grosor de la capa 1 | 0,5 um±10% |

| 11 | Dopante de capa 1 | Nitrógeno |

| 12 | Concentración de dopaje de capa 1 | 1.0×1018cm-3+/-50% |

| 13 | Superficie frontal | Si-cara |

| 14 | Tipo de conductividad del sustrato | Tipo n fuertemente dopado |

| 15 | dopante | Nitrógeno |

| 16 | Orientación de cristal | (0001)±0,25° |

| 17 | fuera de orientación | 4° hacia <11-20> |

| 18 | Densidad de microtubos | ≤1cm-2 |

| 19 | Resistividad electrica | 0.015~0.028 ohm-cm |

| 20 | Diámetro | 100±0,4mm |

| 21 | Espesor | 350±25 um |

| 22 | TTV | ≤10 um |

| 23 | LTV | ≤4 um |

| 24 | Deformación | ≤35 um |

| 25 | Orientación plana primaria | <11-20> |

| 26 | Orientación plana secundaria | <1-100> |

| 27 | Acabado superficial Si-face | CMP pulido |

| 28 | Acabado superficial de cara C | Pulido ópticamente |

2. ¿Cómo controlar la concentración de dopaje de la capa epicapa en el proceso de fabricación de obleas Epi de SiC?

El control del tipo de dopaje y la concentración de las capas epitaxiales es fundamental para el rendimiento de los dispositivos de potencia de SiC, lo que determina directamente parámetros eléctricos importantes, como la resistencia de encendido específica y el voltaje de bloqueo de los dispositivos posteriores. El método de epitaxia competitivo descubierto por los investigadores puede cambiar efectivamente la concentración de dopaje de tipo N y tipo P en un amplio rango, y se usa ampliamente en la producción práctica. Aquí, explicamos brevemente el principio del nitrógeno (N) y el aluminio (Al) como elementos dopantes de tipo N y tipo P, respectivamente.

Durante la fabricación de obleas de epitaxia, los átomos de nitrógeno (N) compiten con los átomos de carbono (C) por las posiciones de la red. Para reducir la concentración de dopaje de átomos de nitrógeno (N), se debe aumentar la concentración de átomos de carbono (C) en la fuente de gas epitaxial; por el contrario, para reducir la concentración de átomos de carbono (C) en la fuente de gas epitaxial, se debe aumentar la concentración de dopaje de átomos de nitrógeno (N). Mientras que los átomos de aluminio (Al) compiten con los átomos de silicio (Si) por las posiciones de la red, puede aumentar la concentración de átomos de silicio (Si) en la fuente de gas epitaxial para reducir la concentración de dopaje de los átomos de aluminio (Al); Por el contrario, puede reducir la concentración de átomos de silicio (Si) en la fuente de gas epitaxial para aumentar la concentración de dopaje de átomos de aluminio (Al).

En el procesamiento de epitaxia de SiC, la fuente de gas comúnmente utilizada para las fuentes de Si es SiCl4 o SiH4; La fuente de gas comúnmente utilizada para la fuente de C es CCl4 o C3H8. Podemos controlar la relación de flujo de los dos para controlar la relación del componente C/Si, controlando así de manera efectiva la concentración de dopaje de diferentes elementos.

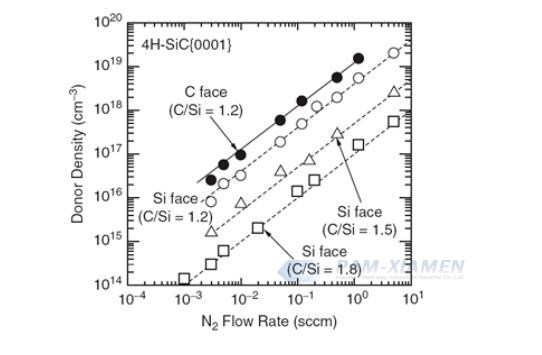

Además, la concentración de dopaje de la capa epitaxial de SiC está relacionada con el caudal de la fuente de gas, la presión del gas y la temperatura de crecimiento en el proceso de CVD. Tome el dopaje con nitrógeno (N) como ejemplo para una explicación más detallada. El dopaje con nitrógeno (N) se puede lograr rápidamente mediante la introducción de nitrógeno (N2) en el crecimiento epitaxial de CVD. A partir de la Fig. 1, podemos saber que la concentración de dopaje en las superficies de Si y C es positivamente proporcional a la tasa de flujo de N2 dentro de cuatro órdenes de magnitud con una relación de componente C/Si fija. La concentración de dopaje del proceso de fabricación de obleas epi de SiC cubre el rango de dopaje de E14-E18, que se usa más comúnmente en dispositivos.

Figura 1Relación entre la concentración de dopaje de nitrógeno (N) y el caudal de nitrógeno (N2) en la epitaxia de 4H-SiC a 1550 ℃

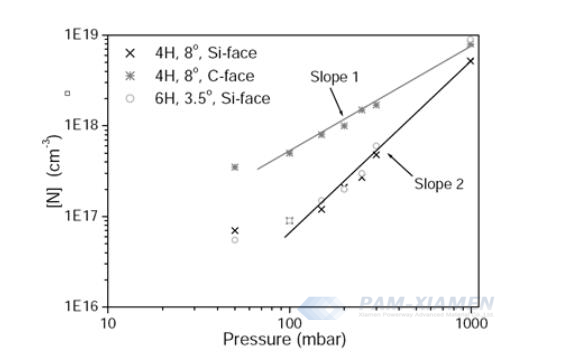

Se estudió la relación entre la presión del gas y la concentración de dopaje del proceso de fabricación de obleas epi SiC en una cavidad CVD. Como se muestra en la Fig. 2, la relación entre la concentración del elemento N y la presión se investiga en condiciones de temperatura epitaxial de 1600 ℃, relación C/Si de 3,5 y caudal de nitrógeno de 12 ml/min. Cualquiera que sea la epitaxia del plano C o del plano Si del 4H-SiC, la concentración de dopaje de la fabricación de obleas epi semiconductoras aumenta con el aumento de la presión.

Figura 2Relación entre la concentración del elemento N y la presión del proceso de fabricación de SiC Epi Wafer

3. Preguntas frecuentes sobre la epitaxia SiC para dispositivos MOS

P:Según las especificaciones proporcionadas por usted, la estructura de la oblea 4H-SiC es la siguiente:

Segunda capa Epicapa de 4H-SiC (Concentración de dopaje = 1 x 10^16 cm-3)/ Primera capa Epicapa de 4H-SiC (Concentración de dopaje = 1 x 10^18 cm-3)/ Oblea de 4H-SiC (resistividad = 0,015-0,028 ohmios cm-3)

Estamos planeando usar esta oblea para fabricar un capacitor MOS y realizar mediciones de capacitancia-voltaje.

Por lo general, para oblea de silicio (resistividad = 1-10 ohmios), depositaremos una capa de óxido de metal encima de la oblea de silicio. Después de eso, depositaremos el contacto metálico superior y el contacto metálico inferior para obtener Al/óxido metálico/silicio/estructura metálica (condensador MOS) y realizar mediciones de capacitancia-voltaje.

En base a nuestra comprensión previa al usar una oblea de silicio, no podremos obtener una curva de capacitancia-voltaje si la resistividad de la oblea de silicio es de 0,005 ohmios (lo que se conoce como oblea de silicio de tipo n altamente dopada).

Nos gustaría pedir su opinión sobre si la oblea de 4H-SiC propuesta es adecuada para nuestro trabajo de investigación, ya que la resistividad de la oblea de 4H-SiC se considera altamente dopada (0,015-0,028 ohmcm-3) y la primera capa de 4H-SiC epilayer tiene una alta concentración de dopaje de 10^18 cm-3.

En realidad, el grosor de la epicapa de 4H-SiC no es muy importante para nuestro trabajo de investigación, pero necesitamos tener una concentración de dopaje en el rango de 5 x 10^15 a 5 x 10^16 cm-3. ¿Tiene algún producto estándar producido por su empresa que sea más económico en comparación con una oblea personalizada?

A:1) La concentración de dopaje de la capa epitaxial de SiC está entre 5 × 10 ^ 15 y 5 × 10 ^ 16 cm-3, lo que se puede lograr en tecnología epitaxial.

2) Para la resistividad entre 0.8 y 0.1 ohmcm-3, si la curva de voltaje de capacitancia no se puede obtener debido a la baja resistividad, se sugiere que la concentración epitaxial debe considerar la menor concentración de dopaje (mayor resistividad).

Para obtener más información, contáctenos por correo electrónico avictorchan@powerwaywafer.com y powerwaymaterial@gmail.com.