Total Thickness Variation (TTV): The maximum variation in the wafer thickness. Total Thickness Variation is generally determined by measuring the wafer in 5 locations of a cross pattern (not too close to the wafer edge) and calculating the maximum measured difference in thickness. The TTV (Total Thickness Variation) value is used to determine the surface quality parameters of the thinned wafer, which will directly affects the subsequent packaging process and the final quality of the chip. Generally, the smaller the TTV, the better the intra-chip uniformity. The wafer TTV from PAM-XIAMEN can meet your process requirements.

1. Pourquoi l'épaisseur totale d'une plaquette varie-t-elle ?

L'épaisseur totale d'une plaquette peut varier pour un certain nombre de facteurs au cours du processus de meulage, spécifiquement indiqué dans le tableau 1 :

|

Tableau 1 Facteurs affectant le TTV |

|

| Non. | Facteurs |

| 1. | L'angle entre la broche de la meule et la table de support ne répond pas aux exigences technologiques |

| 2 | Planéité de la surface de la table |

| 3 | Les axes des tables de support ne sont pas parallèles |

| 4 | La propreté de la table de support et s'il y a des résidus |

| 5 | Qualité des roues |

| 6 | Paramètres du processus de broyage |

| 7 | Rigidité du système d'alimentation de broyage |

| 8 | Rigidité du système de table de support |

Parmi tous les facteurs, le facteur fondamental est que l'angle entre la broche et la table de support réponde aux exigences du processus. Il existe un certain angle entre la meule et la table de support, ce qui est le processus clé pour obtenir une meilleure qualité de surface d'amincissement de la plaquette, contrôler le TTV, prolonger la durée de vie de la meule et réduire la contrainte interne d'amincissement.

2. Comment contrôler TTV pour répondre aux exigences du processus utilisateur ?

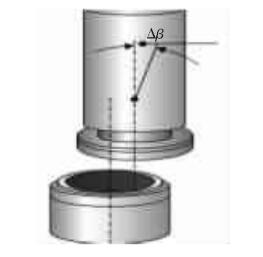

Comme le montre la figure 1, la garantie de la valeur d'angle △β entre l'arbre principal de la meule et la table de support est principalement réalisée en ajustant l'angle de l'arbre principal ou de la table de roulement. Grâce au réglage, l'angle △β entre l'arbre principal et la table de roulement peut répondre aux exigences du processus.

Fig. 1 Angle entre l'arbre principal et la table de support

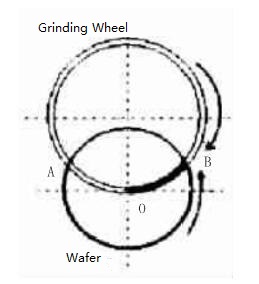

En fin de compte, l'état de meulage de la meule tel qu'illustré à la figure 2 sera atteint, c'est-à-dire que pendant le processus de meulage de la meule, seule la section 0B de la meule est la zone de meulage principale, qui est également la zone clé pour assurer le TTV dans la plaquette. Avant découpe, les angles de l'axe par rapport aux trois points de B0A de la plaquette sont respectivement de 0, 0 et -20°. Le point clé qui affecte le TTV est de s'assurer que l'angle relatif entre le point 0 et le point B est de 0.

Fig. 2 Meulage

La clé pour résoudre ce problème est d'ajuster la déviation en ligne en fonction de la précision de meulage de la plaquette. Son principe de réglage est qu'une fois le réglage manuel initial de l'équipement terminé, la plaquette est meulée et scannée par un appareil de mesure en ligne sans contact pour obtenir la valeur TTV de la plaquette et la position spécifique de l'épaisseur de la plaquette. Selon les paramètres d'épaisseur spécifiques, la fonction de corrélation est calculée et l'angle est ajusté via le dispositif de contrôle automatique.

Ce processus d'ajustement est le suivant : meulage en fonction de la plaquette ajustée manuellement, mesure de la valeur TTV de la première plaquette en ligne, réglage de l'angle en fonction du résultat de la mesure, puis meulage de la plaquette. La valeur sera progressivement réduite jusqu'à ce que les exigences du processus utilisateur soient satisfaites.

Pour plus d'informations, veuillez nous contacter par email àvictorchan@powerwaywafer.cometpowerwaymaterial@gmail.com.