En raison de son excellente résistance électrique, thermique et aux rayonnements, le carbure de silicium est devenu un matériau potentiel pour des applications dans des environnements à haute fréquence, à haute puissance et à fort rayonnement. Les condensateurs MOS sont un moyen important d'étudier les surfaces et les interfaces des semi-conducteurs, ainsi que la structure de base des MOSFET. Par conséquent, la recherche systématique sur les condensateurs SiC MOS est d'une grande importance pour améliorer la résistance aux rayonnements des dispositifs électroniques à base de SiC et la durée de vie des dispositifs. En tant que l'un des principaux fabricants de plaquettes épitaxiales,PAM-XIAMENpeut fournir un processus de fabrication de tranches épi SiC pour les condensateurs MOS. Voir le tableau suivant pour les paramètres spécifiques :

1. Spécification de la plaquette épitaxiale 4HN SiC

PAM210218 – MOSC

| SL n° | spécification | |

| 1 | Matériau de plaquette | Carbure de silicium 4H |

| 2 | Configuration de plaquette | N+ avec épi |

| 3 | Nombre d'épi-couches | 2 couches |

| Couche 1 : couche tampon | ||

| Couche 2 : couche supérieure | ||

| 4 | Épaisseur de la couche 2 | 5/8/10 um±10% |

| 5 | Dopant de couche 2 | Azote |

| 6 | Uniformité d'épaisseur | <=5 % |

| 7 | Densité des défauts de surface | <1/cm2 |

| 8 | Concentration de dopage de couche 2 | 1.0×1016cm-3+/-20% |

| 9 | Uniformité de la concentration | <=10 % |

| 10 | Épaisseur de la couche 1 | 0,5 um ± 10 % |

| 11 | Dopant de couche 1 | Azote |

| 12 | Concentration de dopage de couche 1 | 1.0×1018cm-3+/-50% |

| 13 | Face avant | Si-face |

| 14 | Type de conductivité du substrat | Type n fortement dopé |

| 15 | Dopant | Azote |

| 16 | Orientation cristalline | (0001)±0.25° |

| 17 | Désorientation | 4° vers <11-20> |

| 18 | Densité de microtuyaux | ≤1cm-2 |

| 19 | Résistivité électrique | 0,015 ~ 0,028 ohm-cm |

| 20 | Diamètre | 100±0,4 mm |

| 21 | Épaisseur | 350±25 um |

| 22 | TTV | ≤10 um |

| 23 | LTV | ≤4 um |

| 24 | Chaîne | ≤35 um |

| 25 | Orientation principale à plat | <11-20> |

| 26 | Orientation plate secondaire | <1-100> |

| 27 | Finition de surface Si-face | CMP poli |

| 28 | Finition de surface de la face C | Optiquement poli |

2. Comment contrôler la concentration de dopage de l'épicouche dans le processus de fabrication de SiC Epi Wafer ?

Le contrôle du type de dopage et de la concentration des couches épitaxiales est crucial pour les performances des dispositifs de puissance SiC, qui déterminent directement des paramètres électriques importants tels que la résistance spécifique à l'état passant et la tension de blocage des dispositifs suivants. La méthode d'épitaxie compétitive découverte par les chercheurs peut modifier efficacement la concentration de dopage de type N et de type P dans une large gamme, et est largement utilisée dans la production pratique. Ici, nous expliquons brièvement le principe de l'azote (N) et de l'aluminium (Al) en tant qu'éléments dopants de type N et de type P, respectivement.

Lors de la fabrication de plaquettes d'épitaxie, les atomes d'azote (N) entrent en compétition avec les atomes de carbone (C) pour les positions du réseau. Pour réduire la concentration de dopage en atomes d'azote (N), la concentration en atomes de carbone (C) dans la source de gaz épitaxial doit être augmentée; au contraire, pour réduire la concentration en atomes de carbone (C) dans la source de gaz épitaxial, la concentration de dopage en atomes d'azote (N) doit être augmentée. Alors que les atomes d'aluminium (Al) sont en concurrence avec les atomes de silicium (Si) pour les positions du réseau, vous pouvez augmenter la concentration d'atomes de silicium (Si) dans la source de gaz épitaxiale pour réduire la concentration de dopage des atomes d'aluminium (Al) ; En revanche, vous pouvez réduire la concentration d'atomes de silicium (Si) dans la source de gaz épitaxial pour augmenter la concentration de dopage des atomes d'aluminium (Al).

Dans le traitement d'épitaxie SiC, la source de gaz couramment utilisée pour les sources de Si est SiCl4 ou SiH4 ; La source de gaz couramment utilisée pour la source de C est CCl4 ou C3H8. Nous pouvons contrôler le rapport d'écoulement des deux pour contrôler le rapport des composants C/Si, contrôlant ainsi efficacement la concentration de dopage des différents éléments.

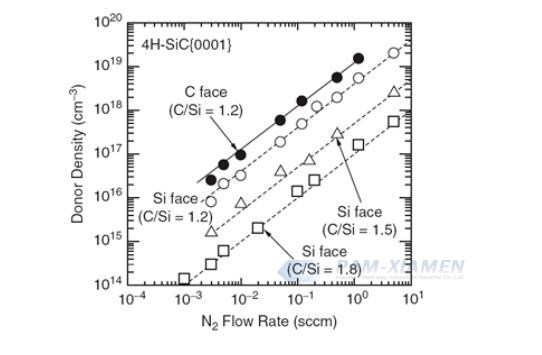

En outre, la concentration de dopage de la couche épitaxiale de SiC est liée au débit de la source de gaz, à la pression du gaz et à la température de croissance dans le procédé CVD. Prenez le dopage à l'azote (N) comme exemple pour plus d'explications. Le dopage à l'azote (N) peut être rapidement réalisé en introduisant de l'azote (N2) dans la croissance épitaxiale CVD. D'après la figure 1, nous pouvons savoir que la concentration de dopage sur les surfaces Si et C est positivement proportionnelle au débit de N2 dans les quatre ordres de grandeur à un rapport de composant C/Si fixe. La concentration de dopage du processus de fabrication de plaquettes épi SiC couvre la plage de dopage E14-E18, qui est la plus couramment utilisée dans les dispositifs.

Fig. 1Relation entre la concentration de dopage en azote (N) et le débit d'azote (N2) en épitaxie 4H-SiC à 1550 ℃

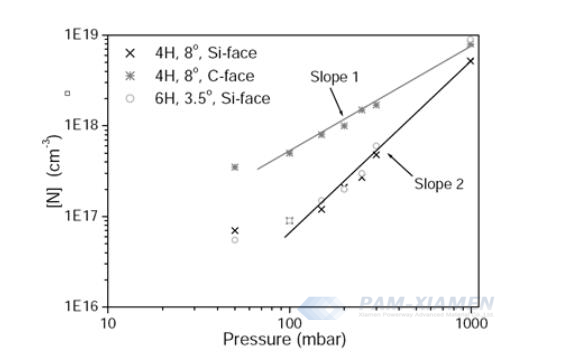

La relation entre la pression de gaz et la concentration de dopage du processus de fabrication de tranches épi SiC dans une cavité CVD a été étudiée. Comme le montre la figure 2, la relation entre la concentration et la pression de l'élément N est étudiée dans des conditions de température épitaxiale de 1600 ℃, de rapport C/Si de 3,5 et de débit d'azote de 12 ml/min. Quelle que soit l'épitaxie du plan C ou du plan Si de 4H-SiC, la concentration de dopage de la fabrication de tranches de semi-conducteur épi augmente avec l'augmentation de la pression.

Figure 2Relation entre la concentration en élément N et la pression du processus de fabrication de SiC Epi Wafer

3. FAQ sur l'épitaxie SiC pour dispositif MOS

Q :Sur la base des spécifications que vous avez données, la structure de la plaquette 4H-SiC est la suivante :

2e couche épicouche 4H-SiC (concentration de dopage = 1 x 10^16 cm-3)/ 1ère couche épicouche 4H-SiC (concentration de dopage = 1 x 10^18 cm-3)/ wafer 4H-SiC (résistivité = 0,015-0,028 ohms cm-3)

Nous prévoyons d'utiliser cette plaquette pour fabriquer un condensateur MOS et effectuer une mesure de capacité-tension.

Habituellement, pour les tranches de silicium (résistivité = 1-10 ohm), nous déposerons une couche d'oxyde métallique sur le dessus de la tranche de silicium. Après cela, nous déposerons le contact métallique supérieur et le contact métallique inférieur pour obtenir une structure Al/oxyde métallique/silicium/métal (condensateur MOS) et effectuerons des mesures de capacité-tension.

Sur la base de notre compréhension précédente utilisant une plaquette de silicium, nous ne serons pas en mesure d'obtenir une courbe capacité-tension si la résistivité de la plaquette de silicium est de 0,005 ohm (ce qui est connu sous le nom de plaquette de silicium de type n hautement dopée).

Nous aimerions vous demander si la plaquette 4H-SiC proposée convient à nos travaux de recherche car la résistivité de la plaquette 4H-SiC est considérée comme fortement dopée (0,015-0,028 ohmcm-3) et la 1ère couche de 4H-SiC epilayer a une concentration de dopage élevée de 10 ^ 18 cm-3.

En fait, l'épaisseur de l'épicouche 4H-SiC n'est pas très cruciale pour notre travail de recherche, mais nous devons avoir une concentration de dopage comprise entre 5 x 10 ^ 15 et 5 x 10 ^ 16 cm-3. Avez-vous un produit standard fabriqué par votre entreprise qui sera moins cher par rapport à une plaquette personnalisée ?

UN:1) La concentration de dopage de la couche épitaxiale de SiC est comprise entre 5×10 ^ 15 et 5×10 ^ 16 cm-3, ce qui peut être atteint en technologie épitaxiale.

2) Pour la résistivité entre 0,8 et 0,1 ohmcm-3, si la courbe de tension de capacité ne peut pas être obtenue en raison de la faible résistivité, il est suggéré que la concentration épitaxiale prenne en compte la concentration de dopage inférieure (résistivité plus élevée).

Pour plus d'informations, veuillez nous contacter par e-mail àvictorchan@powerwaywafer.cometpowerwaymaterial@gmail.com.