La présente norme spécifie la méthode d'essai pour la densité de dislocation de monocristal de germanium. Cette méthode normalisée est applicable à la mesure de la densité de dislocation du germanium monocristallin sur les plans {111), {100} et {113}. La plage de test est de 0 cm-2~100000cm-2.

1. Citation de document normatif pour déterminer la densité de dislocation de germanium monocristallin

Les documents suivants sont indispensables pour l'application de ce document. Tous les documents de référence datés. Seule la version datée s'applique à ce document. Pour les documents de référence non datés, la dernière version (y compris tous les amendements) est applicable à ce document.

Carte des défauts du cristal de germanium GB/T8756

GB/T14264 Terminologie des matériaux semi-conducteurs

2. Principe de la méthode pour tester la densité de luxation du germanium monocristallin

Le réseau cristallin autour des dislocations dans le germanium monocristallin sera déformé. Lorsqu'un certain agent de gravure chimique est utilisé pour corroder la surface du cristal, l'affleurement de dislocation sur la surface du cristal se corrodera plus rapidement, puis une fosse de corrosion avec une forme spécifique se formera. Observez au microscope et comptez ces piqûres de corrosion avec des formes spécifiques selon certaines règles. Le nombre de piqûres de corrosion par unité de champ de vision est la densité de dislocation.

3. Réactifs et matériaux pour détecter la densité de dislocation du monocristal Ge

Sauf indication contraire, l'analyseur de test utilise des réactifs dont la pureté analytique est confirmée et supérieure, et la résistivité de l'eau utilisée n'est pas inférieure à 12 MΩ.cm.

- Ferricyanure de potassium [K3Fe (CN) 6], la fraction massique n'est pas inférieure à 99 % ;

- Hydroxyde de potassium (KOH), la fraction massique n'est pas inférieure à 85%;

- Acide fluorhydrique (HF), la fraction massique n'est pas inférieure à 40 % ;

- Acide nitrique (HNO3). La fraction massique est de 65% ~ 68%;

- Peroxyde d'hydrogène (H2O2). La fraction massique n'est pas inférieure à 30 % ;

- Solution de nitrate de cuivre : la fraction massique est de 10 % et la fraction massique n'est pas inférieure à 99 % Cu (NO3) 2 préparation;

- Liquide de polissage : un mélange de HF et HNO3, avec un rapport volumique de 1:( 1~3) ;

- Solution de corrosion A : Peser 80g de ferricyanure de potassium et 120g d'hydroxyde de potassium dans un bécher ; dissoudre avec 1000 ml d'eau et mélanger;

- Solution de corrosion B : HF, HNO3 mélange, le rapport volumique est de 1:4;

- Solution de corrosion C : HF, HNO3, 10 % Cu (NON3) 2 mélanges de solutions, le rapport volumique est de 2:1:1;

- Solution de corrosion D : un mélange de HF, H2O2, 10 % Cu (NON3)2 solutions, le rapport volumique est de 2:1:1;

- Abrasif au carbure de silicium (diamant) ou poudre de corindon blanc : la taille des particules ne dépasse pas 14 um.

4. Instruments et équipements pour tester la densité de dislocation du germanium

- Microscope métallurgique : le grossissement est de 40 fois à 200 fois, ce qui peut répondre aux exigences du champ de vision spécifié dans la partie suivante ;

- Pied à coulisse : la valeur de graduation est de 0,02 mm ;

- Équipement de coupe et de broyage de monocristaux;

- Récipients résistants à la corrosion par des produits chimiques tels que l'acide fluorhydrique et l'acide nitrique.

5. Préparations d'échantillons de germanium

Découpe directionnelle Germanium Monocristal

Une fois que le lingot de monocristal de germanium à tester est orienté, coupez l'échantillon de pièce de Ge test perpendiculairement à la direction de croissance du monocristal de germanium. La déviation de l'orientation du cristal doit être ≤ 2° et l'épaisseur ne doit pas être inférieure à 5 mm.

Meulage de gaufrette monocristalline de germanium

Broyer l'échantillon avec un abrasif au carbure de silicium ou de la poudre de corindon blanc pour rendre la surface lisse sans rayures mécaniques visibles à la lumière naturelle, puis laver à l'eau et sécher.

Polissage chimique pour le germanium monocristallin

Polir l'échantillon poli pendant 30 s avec une solution de polissage chauffée à 50 ~ 60 sur une surface brillante sans dommage.

Corrosion du substrat Ge

- {111} surface cristalline : placez l'échantillon poli dans la solution corrosive A et faites bouillir pendant 5 min à 10 min sur la surface du miroir, ou trempez directement dans un liquide corrosif à 70 ~ 80 B sur la surface du miroir sans le polissage chimique décrit dans la partie suivante .

- {100} surface cristalline : trempez l'échantillon poli dans la solution corrosive C refroidie à 10℃±5℃ pendant 5min~10min jusqu'à la surface du miroir.

- {113} surface cristalline : tremper l'échantillon poli dans la solution corrosive D refroidie à 10℃±5℃ pendant 5min~10min jusqu'à la surface du miroir.

Traitement de nettoyage pour le germanium monocristallin

Rincer l'échantillon avec de l'eau chaude courante chauffée à 40 ~ 60 pendant 5 s ~ 10 s, laver et sécher complètement le réactif adsorbé sur l'échantillon.

6. Étapes pour détecter la densité de dislocation de Ge Single Crystal

Tout d'abord, observez visuellement si l'échantillon a des défauts macro et leur distribution, et faites un enregistrement ;

Deuxièmement, placez l'échantillon sur la platine du microscope métallographique, sélectionnez une zone de champ de vision d'environ 1 mm2, balayez la surface de l'échantillon et estimez la densité de dislocation Nd. Selon la densité de dislocation Nd, sélectionnez la zone de champ de vision, comme suit :

a) Quand Nd5000cm-2, sélectionnez la zone de champ de vision S=1mm2;

b) Quand 5000cm-2<Nd10000cm-2, sélectionnez la zone de champ de vision S=0,5 mm2;

c) Quand Nd>10000cm-2, sélectionnez la zone de champ de vision S=0,1 mm2.

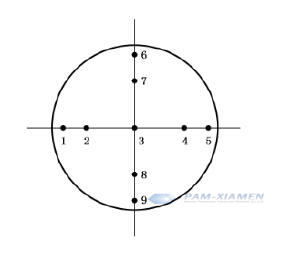

Troisièmement, déterminez le point de test pour la plaquette de germanium monocristallin selon la méthode à neuf points, comme indiqué sur la figure 1. Selon le diamètre du monocristal de germanium (ou cercle inscrit de monocristal de germanium), la position de chaque point de test est déterminée selon au tableau 1 :

Fig. 1 Schéma de principe de l'emplacement du point de test de la méthode en neuf points pour le germanium

Tableau 1 Position du point de test pour le monocristal de germanium (unité : mm)

| Diamètre | Distance entre le point de test et le bord | Diamètre | Distance entre le point de test et le bord | ||||||||

| 1,6 | 2,7 | 3 | 4,8 | 5,9 | 1,6 | 2,7 | 3 | 4,8 | 5,9 | ||

| 10 | 1.5 | 2.7 | 5 | 5.3 | 8.5 | 32 | 2.8 | 7.3 | 16 | 24.7 | 29.2 |

| 11 | 1.5 | 2.9 | 5.5 | 8.1 | 9.5 | 33 | 2.8 | 7.5 | 16.5 | 25.5 | 30.2 |

| 12 | 1.6 | 3.1 | 6 | 8.9 | 10.4 | 34 | 2.9 | 7.8 | 17,0 | 26.2 | 31.1 |

| 13 | 1.6 | 3.3 | 6.5 | 9.7 | 11.4 | 35 | 3 | 8 | 17.5 | 27,0 | 32,0 |

| 14 | 1.7 | 3.5 | 7 | 10.5 | 12.3 | 36 | 3 | 8.2 | 18 | 27.8 | 33 |

| 15 | 1.8 | 3.7 | 7.5 | 11,3 | 13.2 | 37 | 3.1 | 8.4 | 18.5 | 28.6 | 33.9 |

| 16 | 1.8 | 4 | 8 | 12,0 | 14,2 | 38 | 3.1 | 8.6 | 19 | 29.4 | 34 |

| 17 | 1.9 | 4.2 | 8.5 | 12.8 | 15.1 | 39 | 3.2 | 8.8 | 19.5 | 30.2 | 35.8 |

| 18 | 1.9 | 4.4 | 9 | 13,6 | 16.1 | 40 | 3.2 | 9 | 20 | 31,0 | 36.8 |

| 19 | 2 | 4.6 | 9.5 | 14,4 | 17 | 4 1 | 3.3 | 9.2 | 20.5 | 31.8 | 37,7 |

| 20 | 2.1 | 4.8 | 10 | 15.2 | 17.9 | 42 | 3.4 | 9.5 | 21 | 32.5 | 38.6 |

| 21 | 2.1 | 5 | 10.5 | 16 | 18.9 | 43 | 3.4 | 9.7 | 21.5 | 33.3 | 39.6 |

| 22 | 2.2 | 5.2 | 11 | 16,8 | 19.8 | 44 | 3.5 | 9.9 | 22,0 | 34.1 | 40.5 |

| 23 | 2.2 | 5.4 | 11.5 | 17,6 | 20.8 | 45 | 3.5 | 10.1 | 22,5 | 34,9 | 41.5 |

| 24 | 2.3 | 5.6 | 12 | 18.4 | 21.7 | 46 | 3.6 | 10.3 | 23 | 35.7 | 42.4 |

| 25 | 2.4 | 5.9 | 12.5 | 19.1 | 22.6 | 47 | 3.7 | 10.5 | 23.5 | 36.5 | 43.3 |

| 26 | 2.4 | 6.1 | 13 | 19,9 | 23.6 | 48 | 3.7 | 10.7 | 24 | 37.3 | 44.3 |

| 27 | 2.5 | 6,3 | 13,5 | 20,7 | 24,5 | 49 | 3.8 | 10,9 | 24,5 | 38,1 | 45,2 |

| 28 | 2.5 | 6.5 | 14 | 21.5 | 25.5 | 50 | 3.8 | 11.1 | 25 | 38.9 | 46.2 |

| 29 | 2.6 | 6.7 | 14.5 | 22.3 | 26.4 | 51 | 3.9 | 11.4 | 25.5 | 39.6 | 47.1 |

| 30 | 2.7 | 6.9 | 15 | 23.1 | 27.3 | 52 | 4 | 11.6 | 26 | 40.4 | 48 |

| 31 | 2.7 | 7.1 | 15.5 | 23.9 | 28.3 | 53 | 4 | 11.8 | 26.5 | 41.2 | 49 |

| 54 | 4.1 | 12 | 27 | 42 | 49.9 | 79 | 5.5 | 17.3 | .39.5 | 61.7 | 73.5 |

| 55 | 4.1 | 12,2 | 27,5 | 42.8 | 50.9 | 80 | 5,6 | 17,5 | 40 | 62,5 | 74,4 |

| 56 | 4.2 | 12.4 | 28 | 43.6 | 51.8 | 81 | 5.7 | 17.7 | 40.5 | 63.3 | 75.3 |

| 57 | 4.2 | 12.6 | 28.5 | 44.4 | 52.8 | 82 | 5.7 | 17.9 | 41 | 64.1 | 76.3 |

| 58 | 4.3 | 12.8 | 29 | 45.2 | 53.7 | 83 | 5.8 | 18.1 | 41.5 | 64.9 | 77.2 |

| 59 | 4.4 | 13 | 29.5 | 46,0 | 54.6 | 84 | 5.8 | 18.3 | 42,0 | 65,7 | 78.2 |

| 60 | 4.4 | 13.3 | 30 | 46.7 | 55.6 | 85 | 5.9 | 18.5 | 42.5 | 66.5 | 79.1 |

| 61 | 4.5 | 13.5 | 30.5 | 47.5 | 56.5 | 86 | 6 | 18.8 | 4.3.0 | 67.2 | 80 |

| 62 | 4.5 | 13.7 | 31 | 48.3 | 57,5 | 87 | 6 | 19 | 43.5 | 68,0 | 81 |

| 63 | 4, 6 | 13.9 | 31,5 | 49,1 | 58,4 | 88 | 6.1 | 19,2 | 44,0 | 68,8 | 81.9 |

| 64 | 4.7 | 14.1 | 320 | 49.9 | 59,3 | 89 | 6.1 | 19,4 | 44.5 | 69,6 | 82.9 |

| 65 | 4.7 | 14.3 | 32.5 | 50.7 | 60.3 | 9o | 6.2 | 19.6 | 45 | 70.4 | 83.8 |

| 66 | 4.8 | 14.5 | 33.O | 51.5 | 61.2 | 91 | 6.3 | 19.8 | 45.5 | 71.2 | 84.7 |

| 67 | 4.8 | 14,7 | 33.5 | 52,3 | 62,2 | 92 | 6.3 | 20,0 | 46,0 | 72,0 | 85,7 |

| 68 | 4.9 | 14.9 | 34 | 53.1 | 63.1 | 93 | 6.4 | 20.2 | 46,5 | 72.8 | 86.6 |

| 69 | 5 | 15.2 | 34.5 | 5.3.8 | 64 | 94 | 6.4 | 20.4 | 47 | 73.6 | 87.6 |

| 70 | 5 | 15.4 | .35,0 | 54.6 | 65 | 95 | 6.5 | 20.7 | 47.5 | 74.3 | 88.5 |

| 71 | 5.1 | 15.6 | 35,5 | 55,4 | 65,9 | 96 | 6.5 | 20.9 | 48,0 | 75,1 | 89,5 |

| 72 | 5.1 | 15,8 | 36 | 56,2 | 66,9 | 97 | 6.6 | 21.1 | 48,5 | 75,9 | 90,4 |

| 73 | 5.2 | 16 | 36.5 | 57,0 | 67.8 | 98 | 6.7 | 21.3 | 49 | 76.7 | 91.3 |

| 74 | 5.3 | 16.2 | 37,0 | 57,8 | 68.7 | 99 | 6.7 | 21,6 | 49,5 | 77,5 | 92,3 |

| 75 | 5.3 | 16,4 | 37,5 | 58.6 | 69,7 | 100 | 6.8 | 21,7 | 50 | 78,3 | 93,2 |

| 76 | 5.4 | 16.6 | 38 | 59.4 | 70.6 | 110 | 7.4 | 23.8 | 55,0 | 81.2 | 102,6 |

| 77 | 5.4 | 16.8 | 38.5 | 60.2 | 71.6 | 130 | 8.6 | 28 | 65 | 102,0 | 121.4 |

| 78 | 5.5 | 17.1 | 39 | 60.9 | 72.5 | 150 | 9.8 | 32.2 | 75 | 117.8 | 140.2 |

Marque: le diamètre est le diamètre d'un monocristal de germanium (ou d'un échantillon de coupe interne de monocristal de germanium).

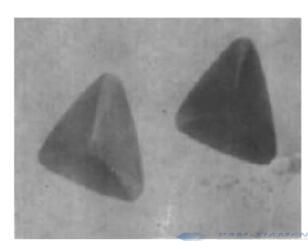

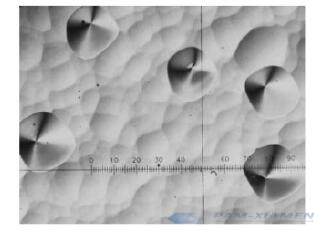

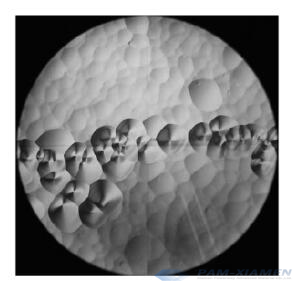

Quatrièmement, observez les points de test sélectionnés avec un microscope métallurgique, reportez-vous aux caractéristiques des piqûres de corrosion par dislocation sur différents plans cristallins illustrés à la figure 2, lisez et enregistrez le nombre de piqûres de corrosion par dislocation à chaque point de test ;

a {111} Fosse de corrosion par dislocation du plan cristallin (méthode en deux étapes) 400 x

b {111} Fosse de corrosion par dislocation dans le plan cristallin (méthode en une étape) 160X

c {100} Fosse de corrosion par dislocation du plan cristallin 200x

d {113} Fosse de corrosion par dislocation du plan cristallin 250×

Fig. 2 Fosse de gravure de dislocation monocristalline au germanium

Ensuite, les piqûres de corrosion par dislocation sur la limite du champ de vision ne doivent être comptées que si au moins la moitié de la zone se trouve dans le champ de vision. Lorsqu'il y a beaucoup de piqûres de corrosion de dislocation et de chevauchement, les piqûres de corrosion de dislocation de la plaquette de germanium monocristallin sont comptées en fonction du nombre de fonds de piqûres visibles, les piqûres de corrosion de dislocation au fond de la fosse sont comptées dans le champ de vision, et les piqûres de corrosion par dislocation au fond de la fosse sont en dehors du champ de vision. Les fosses ne sont pas comptées. Les fosses non qualifiées, les fosses à fond plat ou d'autres formes ne sont pas comptées. S'il existe de nombreux points de contamination ou d'autres formes aux formes incertaines dans le champ de vision, un rééchantillonnage doit être envisagé.

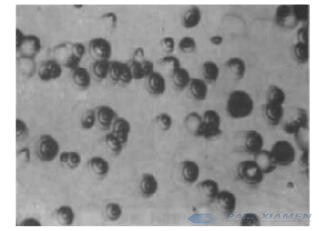

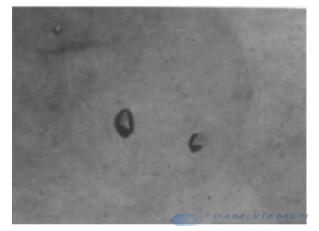

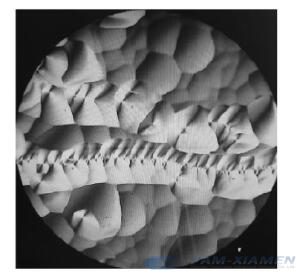

Enfin, lors du test de densité de dislocation pour substrat de germanium monocristallin, si des joints de grains à petit angle (voir Figure 3) et des dispositions de dislocation (voir Figure 4) sont observés, la longueur peut être mesurée avec un microscope ou un pied à coulisse. Il doit être noté dans le rapport d'essai.

Fig.3 Limites de grains à petit angle 200X de germanium monocristallin

Fig.4 Dislocation Dislocations 200X de Germanium Sample

7. Traitement des données de test pour le germanium

La densité de dislocation Nd est calculé selon la formule (1) :

Nd = n/E (1)

En formule :

« Nd” est la densité de luxation ; l'unité est le centimètre carré (cm-2);

« n » est le nombre de piqûres de corrosion par dislocation dans le champ de vision ;

« S » est la zone de champ de vision ; l'unité est le mètre carré (cm2).

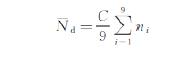

Densité de luxation moyenne Nd. Calculer selon la formule (2) :

En formule :

(2)

(2)

« Nd” est la densité moyenne de luxation ; l'unité est le centimètre carré (cm-2);

« C » est le coefficient de calcul prédéfini du microscope. C=S-1;

"ni” est le nombre de piqûres de corrosion par dislocation au premier point d'essai. i=1.2.3……9

Trouvez les lectures maximale et minimale à partir des lectures en 9 points, puis multipliez-les par C pour obtenir la densité de luxation maximale Nmax et la densité de luxation minimale Nmin.

8. Précision de la densité de luxation du germanium testée

L'erreur de tester la densité de dislocation en utilisant le principe de la corrosion préférentielle est liée à la méthode de sélection des points de test, le rapport de la zone d'observation réelle (la zone du champ de vision multipliée par le nombre de points de test) à la surface totale de le plan du monocristal de germanium et l'uniformité de la distribution des dislocations. La valeur moyenne totale des trois essais de la méthode des neuf points et de l'angle de déviation égal est utilisée comme valeur vraie de la densité de dislocation de l'éprouvette. La densité de dislocation moyenne de la méthode aléatoire à neuf points est utilisée comme valeur de test unique pour obtenir le test unique de la densité de dislocation, en calculant l'erreur relative entre la valeur et la valeur réelle. La somme de la valeur moyenne de l'erreur relative et de l'écart type de 3 fois l'erreur relative est utilisée comme erreur de test dans la plage de la densité de dislocation correspondante.

Dans la plage de densité de luxation < 500 cm-2, 500~1000cm-2, >1000cm-2, sélectionnez respectivement 30 éprouvettes monocristallines de germanium d'un diamètre de 100 mm ~ 120 mm et testez-les dans un seul laboratoire par la méthode en neuf points. <1000cm-2, ≥1 000-2 plage de densité de dislocation, sélectionnez respectivement une pièce d'essai en germanium monocristallin d'un diamètre de 100 mm. Testez 20 fois avec la méthode en neuf points dans 4 laboratoires, et la précision répond aux exigences du tableau 2. .

Tableau 2 Précision de la densité de dislocation de germanium monocristalline testée

| Plage de densité de luxation cm-2 | Erreur relative | Erreur de test |

| <1000 | 30% | 70 % |

| 1 000 | 20% | 40% |

Pour plus d'informations, veuillez nous contacter par e-mail à victorchan@powerwaywafer.com et powerwaymaterial@gmail.com.