PAM-XIAMEN peut fournir un service de polissage de plaquettes pour les plaquettes composées III-V (telles queplaquette InSb, plaquette GaSb, plaquette InAs), plaquette semi-conductrice ultra-mince, plaquette CZT et autres matériaux photoélectriques. Nous visons à adopter un processus de polissage chimique de haute précision pour minimiser les dommages de surface. Prenons l'exemple du processus de polissage des plaquettes InSb :

1. Capacité de polissage de plaquettes pour InSb

La méthode de polissage de plaquette de PAM-XIAMEN est conçue pour réduire la rugosité de surface et éliminer les dommages de surface afin d'obtenir un substrat de plaquette InSb de type miroir. Les plaquettes InSb polies que nous pouvons obtenir sont :

| Processus de surface | Double face polie |

| Rugosité de surface | Ra<0.5nm |

| TTV | <5um |

| Chaîne | <8um |

| Arc | <5um |

| Thickness after Polishing | 500um |

| rapport atomique de surface | ≈1 |

2. Pourquoi InSb Wafer a-t-il besoin d'être poli?

Détecteurs infrarouges basés surmatériaux d'antimoniure d'indiumsont développés en unités, réseaux 1D et réseaux plan focal 2D. Avec l'augmentation du nombre de pixels du détecteur, les facteurs de qualité importants tels que le débit sonore, le bruit, le temps de réponse du détecteur ne dépendent pas seulement des paramètres semi-conducteurs tels que la concentration de porteurs, la mobilité, la durée de vie, etc. de la plaquette InSb, mais aussi l'état de surface de la puce InSb. Parmi lesquels, l'augmentation de la rugosité de surface augmentera le bruit de l'appareil. De plus, la densité des liaisons pendantes de surface augmentera, ce qui améliorera l'attraction de surface, et il sera plus facile d'adsorber les ions métalliques, ce qui conduira à la baisse des propriétés électriques de la puce InSb, et le courant de fuite sera fortement augmenté. Ainsi, la rugosité de la surface affectera les performances de l'appareil. Ce frottement entraînera un certain degré d'endommagement de la machine sur la puce InSb. Par conséquent, pour éliminer ces dommages mécaniques, un polissage de surface de plaquette InSb est nécessaire.

Le réseau plan focal de type fixe permet aux systèmes photoélectriques infrarouges modernes d'obtenir d'excellentes performances en termes de sensibilité à la température, de résolution spatiale et de résolution temporelle, et rend le système plus portable et fiable. Par conséquent, le matériau semi-conducteur InSb ne nécessite aucune rayure sur la surface et la rugosité est inférieure à 3A. Des rayures excessives et une rugosité excessive affecteront la sensibilité de l'appareil. Il est donc nécessaire de polir une plaquette.

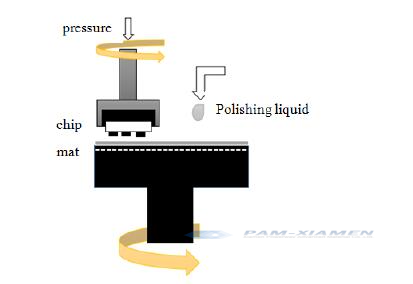

Schéma de l'équipement CMP

3. Défis pour le polissage de la plaquette InSb

En raison de la faible dureté de la plaquette InSb par rapport à d'autres matériaux semi-conducteurs, l'état de surface n'est pas facile à contrôler pendant le meulage et le polissage, et les dommages de surface tels que les fissures, les piqûres et les peaux d'orange, ainsi que les dommages sous la surface tels que les transitions de phase , dislocations et contraintes résiduelles, sont susceptibles de se produire. Ainsi, cela conduira à l'augmentation de la densité de l'état de surface et du courant d'obscurité. Par conséquent, le processus de meulage et de polissage a été un processus clé pour la fabrication de dispositifs InSb, en particulier les détecteurs à plan focal infrarouge à ondes moyennes. Le processus de polissage des tranches de semi-conducteurs doit être amélioré et étudié de toute urgence. La recherche sur l'état de surface des matériaux InSb est relativement rare dans l'ensemble de l'industrie, et il manque également certaines normes. Par rapport à la qualité du matériau InSb, le niveau de technologie de meulage et de polissage limite l'uniformité et l'amélioration du rendement des détecteurs à plan focal InSb.

Pour plus d'informations, veuillez nous contacter par e-mail à victorchan@powerwaywafer.com et powerwaymaterial@gmail.com.