– 炭化ケイ素材料の信頼性を向上させるには?

炭化ケイ素産業チェーンには、炭化ケイ素粉末、炭化ケイ素インゴット、炭化ケイ素基板、炭化ケイ素エピタキシー、炭化ケイ素ウエハー、炭化ケイ素チップ、炭化ケイ素デバイス パッケージが含まれます。 その中でも、基板、エピタキシャル ウェーハ、ウェーハ、およびデバイスのパッケージングとテストは、炭化ケイ素のバリュー チェーンで最も重要な 4 つの部品です。 基板のコストは、炭化ケイ素デバイスの総コストの 50% を占めています。 エピタキシー、ウェーハ、およびパッケージングとテストのコストは、それぞれ 25%、20%、および 5% です。

炭化ケイ素材料の信頼性は、最終デバイスの性能にとって非常に重要です。 産業チェーンのあらゆる部品から材料の特性と欠陥の原因を調査し、上流および下流の企業と協力して炭化ケイ素パワーデバイスの信頼性を向上させます。

1. 炭化珪素結晶インゴットの育成・作製方法

炭化ケイ素の異性体は 250 種類以上ありますが、4H-SiC 単結晶構造は主にパワー半導体の製造に使用されます。 炭化ケイ素単結晶の成長中、4H結晶形は成長ウィンドウが小さく、温度と圧力の設計に厳しい基準があります。 成長プロセス中の不正確な制御は、2H、3C、6H、および 15R などの他の構造を持つ炭化ケイ素結晶をもたらします。

業界では、炭化ケイ素単結晶インゴットの製造には、昇華 PVT、HT-CVD、および LPE (溶液成長法) の 3 つの方法があります。 その中でも、昇華型PVTが最も主流の作製方法であり、商業用炭化ケイ素インゴットの約95%がPVTで育成されています。 プロセス中に特別な装置で炭化ケイ素粉末を加熱すると、温度が2200〜2500°Cに上昇した後、粉末が昇華し始めます。

炭化ケイ素には気体と固体しかなく、液体の状態がないため、インゴットは昇華後に上部に結晶化します。 シリコン単結晶の成長速度は約300mm/h、炭化ケイ素単結晶の成長速度は約400um/hです。 両者の差は 800 倍近くあることがはっきりとわかります。 たとえば、5 ~ 6 cm のインゴットを形成するには、200 ~ 300 時間の継続的かつ安定した成長が必要です。 これは、炭化ケイ素インゴットの製造速度が非常に遅く、インゴットが高価であることを示しています。

2. 炭化ケイ素単結晶インゴットと基板の欠陥

炭化ケイ素のインゴットと基板の両方に、積層欠陥、微小管、貫通らせん転位、貫通刃状転位、基底面転位などの多くの結晶欠陥が含まれています。

シリコン カーバイド インゴットの欠陥は、最終デバイスの歩留まりに大きく影響します。これは業界チェーンの非常に重要なトピックであり、さまざまな基板メーカーが、シリコン カーバイド インゴットの欠陥密度を減らすための努力を惜しみません。

3. 炭化ケイ素基板の信頼性

基板は、水晶インゴットを薄くスライスし、平滑化し、研磨した製品です。 研磨後の基板は良好な表面品質が得られ、エピタキシャル成長における欠陥の発生を抑制でき、高品質のエピタキシャルウェーハを得ることができる。 その表面品質には、平坦性、表面近くの転位、および残留応力が含まれます。

エピタキシャル成長の初期段階での欠陥の発生を抑えるためには、基板の表面に応力がなく、表面付近に転位がないことが必要です。 表面付近の残留損傷が十分に除去されていないと、基板上でのエピタキシャル成長により巨視的な欠陥が発生します。 したがって、基板の品質レベルは、その後のエピタキシャル成長の品質レベルに深刻な影響を与えます。

4. 炭化ケイ素のエピタキシャル成長と信頼性

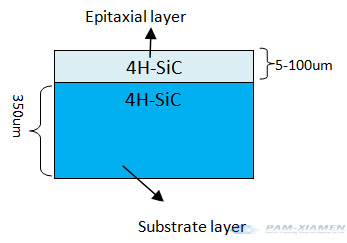

エピタキシーは、基板と均質な基板の上面での単結晶材料 4H-SiC の成長を指します。 炭化ケイ素には多くの異性体があります。 高品質のエピタキシャル材料を確実に調製するには、他の結晶タイプの導入を避けるための特別な技術が必要です。 現在標準化されているプロセスは、4° の面取りを使用することです。4H-SiC単結晶基板ステップ制御成長技術。

現在一般的に使用されているプロセスはCVD法です。 一般的に使用される装置はホットウォール横型エピタキシャル炉で、よく使用される反応前駆体ガスはシラン (SiH4)、メタン (CH4)、エチレン (C2H4) などで、窒素 (N2) とトリメチルアルミニウム (TMA) は不純物の発生源として使用されます。 典型的な成長温度範囲は 1500 ~ 1650 ℃ で、成長速度は 5 ~ 30 μm/h です。

エピタキシャル層の成長は、結晶成長とウェーハ処理で導入された多くの表面または表面付近の欠陥を排除し、結晶格子をきれいにし、表面形態を改善します。 厚いエピタキシャル層、良好な表面形態、および低いドーピング濃度は、ブレークダウン電圧を高めるために非常に重要です。 このようなエピタキシャルウェーハは、パワーデバイスの製造に使用され、パラメータの安定性と歩留まりを大幅に向上させることができます。

5. シリコンカーバイドエピタキシャルウェーハと基板欠陥の関係

上述のように、炭化ケイ素エピタキシャル層の欠陥は、基板および成長プロセスに関連している。 エピタキシャル層欠陥には、表面トポグラフィー欠陥、微小管欠陥、転位および他のタイプが含まれる。 表面形態の欠陥には、キャロット欠陥(場合によっては彗星型)、浅いピット、三角形の欠陥、およびドロップアウトが含まれます。 基板の微小管欠陥はエピタキシャル層にコピーされます。 現在、基板内のマイクロチューブの密度は 0.1/cm2 をはるかに下回り、ほとんどなくなっています。

炭化ケイ素エピタキシャル層内の転位のほとんどは、基板の転位に由来します。 基板転位には、主にTSD、TED、BPDがあります。 エピタキシーによって導入される一般的な転位とキャロット欠陥は、炭化ケイ素エピタキシーの品質に影響を与える重要な問題です。

6.最終デバイスに対する炭化ケイ素エピタキシャルウェーハの欠陥の影響

エピタキシャル成長プロセス中に、基板内の TSD の約 98% が TSD に変換され、残りはフランク SF に変換されます。 TED の 100% が TED に変更されます。 BPD の約 95% が TED に変換され、少量の BPD が維持されます。

TSD と TED は、最終的なシリコン カーバイド デバイスの性能にほとんど影響を与えませんが、BPD はデバイスの性能を低下させます。 そのため、人々は BPD にもっと注意を払います。 積層欠陥、にんじん欠陥、三角形欠陥、落下物などの欠陥は致命的な欠陥です。 これらの欠陥がデバイスに現れると、デバイスはテストに失敗し、歩留まりが低下します (バイポーラ デバイスなど)。 トライオードと IGBT は、BPD に対してより敏感です。

| 欠陥/デバイス | SBD | MOSFET、JFET | ピン、BJT、サイリスタ、IGBT |

| TSD(ピット無し) | なし | なし | ありませんが、部分的なキャリアの寿命が短くなります |

| TED(ピットなし) | なし | なし | ありませんが、部分的なキャリアの寿命が短くなります |

| BPD(界面転位、ハーフリング配列を含む) | ありませんが、MPS ダイオードの劣化を引き起こします | ありませんが、ボディ ダイオードの劣化を引き起こします | バイポーラの劣化 (オン抵抗とリーク電流の増加) |

| 内因性積層欠陥 | VB削減 (20%-50%) | VB削減 (20%-50%) | VB削減 (20%-50%) |

| にんじん欠損、三角欠損 | VB削減 (30%-70%) | VB削減 (30%-70%) | VB削減 (30%-70%) |

| 落下不良 | VB削減 (50%-90%) | VB削減 (50%-90%) | VB削減 (50%-90%) |

7. 炭化ケイ素材料が直面する 2 つの課題

炭化ケイ素材料が直面する重要な課題の 1 つは、販売促進のための価格が高すぎることと、基板の価格がシリコンやサファイア基板の価格よりもはるかに高いことです。 現在、炭化ケイ素基板の主流は直径4~6インチであり、サイズを拡大して価格を下げるには、より成熟した成長技術が必要です。

一方、炭化ケイ素の転位密度は 102 ~ 104 のオーダーであり、シリコンやガリウム砒素よりもはるかに高い値です。 さらに、炭化ケイ素には依然として大きな応力があり、表面パラメータに問題を引き起こす可能性があります。 炭化ケイ素基板の品質を改善することは、エピタキシャル材料の品質、デバイス製造の歩留まり、デバイスの信頼性および寿命を改善するための重要な方法です。

詳細については、電子メールでお問い合わせください。victorchan@powerwaywafer.com と powerwaymaterial@gmail.com.