PAM-XIAMENは、III-Vコンパウンドウェーハ(InSbのウェハ、GaSbウェーハ、InAsウェーハ)、極薄半導体ウェーハ、CZTウェーハおよびその他の光電材料。 表面の損傷を最小限に抑えるために、高精度の化学研磨プロセスを採用することを目指しています。 InSbウェーハ研磨プロセスを例にとってみましょう。

1.InSbのウェーハ研磨機能

PAM-XIAMENのウェーハ研磨法は、表面粗さを低減し、表面損傷を除去して、鏡のようなInSbウェーハ基板を得るように設計されています。 入手できる研磨済みInSbウェーハは次のとおりです。

| 表面処理 | 両面研磨 |

| 表面粗さ | Ra <0.5nm |

| TTV | <5um |

| ワープ | <8um |

| 弓 | <5um |

| Thickness after Polishing | 500um |

| 表面原子比 | ≈1 |

2. InSbウェーハに研磨が必要なのはなぜですか?

に基づく赤外線検出器アンチモン化インジウム材料ユニット、1Dアレイ、2D焦点面アレイで開発されています。 検出器のピクセル数の増加に伴い、検出器のサウンドレート、ノイズ、応答時間などの重要な品質要因は、InSbウェーハのキャリア濃度、移動度、寿命などの半導体パラメータに依存するだけでなく、 InSbチップの表面状態も同様です。 その中で、表面粗さの増加はデバイスのノイズを増加させます。 さらに、表面のダングリングボンドの密度が高くなり、表面の引力が高まり、金属イオンの吸着が容易になり、InSbチップの電気的特性が低下し、リーク電流が低下します。大幅に増加しました。 これにより、表面粗さがデバイスの性能に影響を与えます。 この摩擦により、InSbチップにある程度の機械的損傷が生じます。 したがって、この機械的損傷を排除するには、InSbウェーハの表面研磨が必要です。

凝視型焦点面アレイは、最新の赤外線光電システムが温度感度、空間分解能、時間分解能の点で優れた性能を達成することを可能にし、システムをよりポータブルで信頼性の高いものにします。 したがって、InSb半導体材料は表面に傷を付ける必要がなく、粗さは3A未満です。 過度の引っかき傷や過度の粗さは、デバイスの感度に影響を与えます。 したがって、ウェーハを研磨する必要があります。

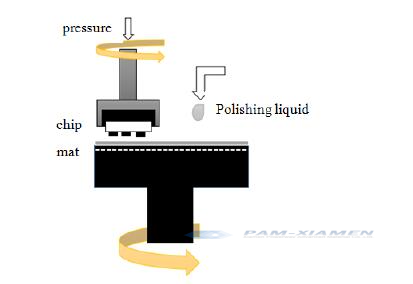

CMP機器の図

3.InSbウェーハの研磨の課題

InSbウェーハは他の半導体材料に比べて硬度が低いため、研削・研磨時の表面状態の制御が難しく、クラック、ピット、オレンジピールなどの表面損傷、相転移などの表面下損傷があります。 、転位および残留応力が発生しやすい。 したがって、それは表面状態密度と暗電流の増加につながります。 したがって、研削および研磨プロセスは、InSbデバイス、特に中波長赤外線焦点面検出器の製造にとって重要なプロセスでした。 半導体ウェーハの研磨プロセスを早急に改善し、研究する必要があります。 InSb材料の表面状態に関する研究は、業界全体で比較的まれであり、特定の基準もありません。 InSb材料の品質と比較して、研削および研磨技術のレベルは、InSb焦点面検出器の均一性と歩留まりの向上を制限します。

詳細については、メールでお問い合わせください。 victorchan@powerwaywafer.com と powerwaymaterial@gmail.com.