높은 열전도율, 높은 항복 전계 강도, 높은 포화 전자 드리프트 속도 및 높은 결합 에너지의 장점으로 인해 SiC 재료는 고온, 고주파, 고전력, 고전압 및 복사 저항에 대한 현대 전자 기술의 새로운 요구 사항을 충족할 수 있습니다. , 그래서 반도체 재료 분야에서 가장 유망한 재료 중 하나로 간주됩니다.PAM-하문4 또는 6인치 SiC 결정 성장에 적용되는 4H-SiC 종자 결정 웨이퍼를 공급할 수 있습니다. 특정 매개변수는 다음 표를 참조하십시오.

1. SiC 시드 웨이퍼 사양

SiC 시드 웨이퍼 응용: 4인치 또는 6인치에서 SiC 단결정 성장

1.1 800um 두께의 4H-SiC 시드 결정 웨이퍼

|

4H-SiC 시드 웨이퍼 매개변수 |

||||

| 아니. | 항목 | 생산 | 연구 | 단위 |

| 1 | 수정 매개변수 | |||

| 1.1 | 폴리 타입 | 4H | 4H | |

| 2 | 기계적 매개변수 | |||

| 2.1 | 직경 | 104/150/153±0.5mm | 104/150/153±0.5mm | MM |

| 2.2 | 두께 | 800±50um | 800±50um | 음 |

| 2.3 | 평평한 | 없음 | 없음 | 음 |

| 2.4 | TTV | ≤10um | ≤20um | 음 |

| 2.5 | LTV | ≤5um(5mm*5mm) | ≤10um(5mm*5mm) | 음 |

| 2.6 | 활 | -35um-35um | -45um~45um | 음 |

| 2.7 | 경사 | ≤40um | ≤50um | 음 |

| 2.8 | 전면(Si-face) 거칠기 | Ra≤0.2nm(5um*5um) | Ra≤0.2nm(5um*5um) | 나노 |

| 3 | 구조 | |||

| 3.1 | 마이크로 파이프 밀도 | ≤1ea/cm2 | ≤5ea/cm2 | ea/cm2 |

| 3.2 | 육각형 보이드 | 없음 | 없음 | |

| 3.3 | BPD | ≤2000 | NA | ea/cm2 |

| 3.4 | 대성동 | ≤500 | NA | ea/cm2 |

| 4 | 전면 품질 | |||

| 4.1 | 앞 | 시 | 시 | |

| 4.2 | 표면 마무리 | Si-페이스 CMP | Si-페이스 CMP | |

| 4.3 | 긁힘 | ≤5pcs, ≤2*직경 (누적 길이) |

NA | ea/mm |

| 4.4 | 오렌지 껍질/얼룩/줄무늬 균열/오염 | 없음 | 없음 | MM |

| 4.5 | 에지 칩/인덴트/파절/육각판 | 없음 | 없음 | |

| 4.6 | 폴리타입 영역 | 없음 | ≤30%(누적 면적) | |

| 4.7 | 전면 레이저 마킹 | 없음 | 없음 | |

| 5 | 후면 품질 | |||

| 5.1 | 백 마무리 | C면 CMP | C면 CMP | |

| 5.2 | 긁힘 | ≤2pcs, ≤직경 (누적 길이) |

NA | ea/mm |

| 5.3 | 후면 결함(가장자리 칩/인덴트) | 없음 | 없음 | |

| 5.4 | 등 거칠기 | Ra≤0.2nm(5um*5um) | Ra≤0.2nm(5um*5um) | 나노 |

| 5.5 | 후면 레이저 마킹 | 1mm(상단 가장자리에서) | 1mm(상단 가장자리에서) | |

| 6 | 가장자리 | |||

| 6.1 | 가장자리 | 모따기 | 모따기 | |

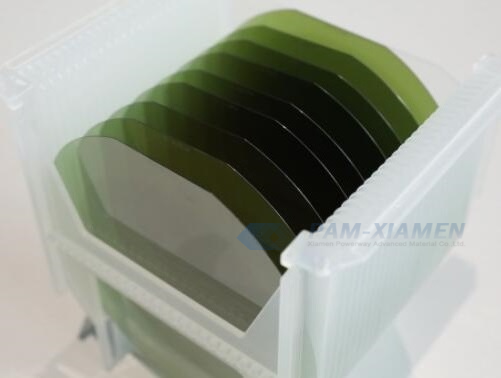

| 7 | 포장 | |||

| 7.1 | 포장 | 다중 웨이퍼 카세트 | 다중 웨이퍼 카세트 | |

1.2 430~570um 두께의 4H-SiC 시드 웨이퍼

|

6inch SI 4H-SiC 종자 결정 매개변수 |

||

| 아니. | 매개 변수 | |

| 1 | 수정 매개변수 | |

| 1.1 | 폴리 타입 | 4H |

| 2 | 기계적 매개변수 | |

| 2.1 | 직경 | 150+0.1mm/-0.3mm |

| 2.2 | 두께 | 430um~570um |

| 2.3 | 표면 방향 | 1+0.4°/2±0.5° |

| 2.4 | 기본 평면 방향 | {10-10}±0.5° |

| 2.5 | 기본 평면 길이 | 0-25mm 또는 노치 |

| 2.6 | 이차 플랫 | 없음 |

| 2.7 | 저항 | NA |

| 3 | 웨이퍼 품질 | |

| 3.1 | 마이크로파이프 밀도* | <1cm-2 |

| 3.2 | 마이크로파이프 밀집 지역* | ≤3 장소 |

| 3.3 | 전면 스크래치 | 없음 |

| 3.4 | 작은 조각* | NA |

| 3.5 | 균열* | NA |

| 3.6 | 구덩이* | 없음 |

| 3.7 | 오렌지 껍질* | 없음 |

| 3.8 | 오염 | 없음 |

| 3.9 | 폴리타입 영역* | 0%(2차 플랫 반대편 180° 모서리 제거 영역) |

| 3.10 | 다결정* | 없음 |

| 4 | 레이저 마킹 | |

| 4.1 | 레이저 마킹 | Si-face의 기본 평면 위 |

| 5 | 가장자리 | |

| 5.1 | 가장자리 제거 영역 | 3mm |

| 참고: "*" 데이터에는 가장자리 제거 영역이 포함되지 않습니다. | ||

1.3 SiC의 4인치 종자결정

|

4인치 SiC 시드 크리스탈 |

||

| 학년 | 생산 | 연구 |

| 직경 | 100/105±0.5mm | |

| 두께 | 400±100um | 400±150um |

| 정위 | 4±1°(0±1°) | |

| 기본 평면 방향 | {1010}±0.5° | |

| 기본 평면 길이 | 32.5mm±2.0mm | |

| 보조 평면 길이 | 18.0mm±2.0mm | |

| 가장자리 제거 영역 | 2mm | 3mm |

| TTV | ≤10um | ≤15um |

| 표면 거칠기 | 기음: Ra≤1nm Si: Ra≤1nm |

|

| 폴리타입 영역* | 없음 | |

| 다결정* | 없음 | |

| 육각형 보이드* | 없음 | |

| 마이크로파이프 밀도* | 1cm 이하-2 | 5cm 이하-2 |

| 포함 | ≤1 % | ≤5 % |

| 균열 | 없음 | 가장자리 ≤10mm, 중앙 ≤5mm |

| 작은 조각 | 없음 | - |

| 매크로 스크래치 | 없음 | - |

| 오렌지 껍질 | 없음 | - |

| 구덩이 | 없음 | - |

| 표면 오염 | 없음 | 없음 |

| 메모 :가장자리 제거 영역의 "*" 결함은 제외됩니다. | ||

2. 종자 결정이란 무엇입니까?

시드 결정은 원하는 결정과 같은 결정 방위를 갖는 작은 결정으로, 단결정을 성장시키기 위한 시드이다. 결정 방향이 다른 시드 결정을 시드로 사용하면 결정 방향이 다른 단결정을 얻을 수 있습니다. 용도에 따라 Czochralski 단결정 종자 결정, 존 용융 종자 결정, 사파이어 종자 결정 및 SiC 종자 결정이 있습니다.

여기서, SiC 웨이퍼는 SiC 결정 성장을 위한 일종의 시드 결정으로 사용되며, SiC 시드 웨이퍼의 형상은 주로 박막 형태이다. 종자결정의 적용은 SiC 결정의 성장에 중요한 역할을 하는 것으로 보고되고 있다. SiC 시드 웨이퍼의 결정 형태 및 표면 특성은 SiC 결정의 성장 유형, 결함 구조 및 전기적 특성에 큰 영향을 미칩니다.

그 중 단결정 다형을 결정하는 가장 중요한 요소는 SiC 시드 웨이퍼의 결정 방향이다. 6H-SiC 잉곳은 시드 웨이퍼가 4H-SiC(0001)임에도 불구하고 PVT 방법에 의해 SiC(0001, Si)면에 성장된다. 이에 반해 4H-SiC 잉곳은 SiC(0001, C) 면에 PVT법으로 성장시키는 방식으로 종결정의 다형과는 무관하다.

3. 종자 결정을 만드는 방법?

종자 결정을 만들기 위해서는 먼저 벌크 SiC 단결정을 박막으로 절단한 다음 박막을 연마, 연마 및 에칭하여 절단에 의해 생성된 피트와 흠집을 제거합니다. 그라인딩은 웨이퍼 표면을 절단하는 구덩이 층을 제거하여 웨이퍼 표면에 얇고 드문드문한 스크래치를 남깁니다. 연마는 연마 중 생긴 흠집을 제거할 수 있지만 연마 열화층이나 연마에 의해 생긴 얇은 기계적 손상층을 완전히 제거하지는 못한다. 에칭은 웨이퍼의 구조적 결함을 드러낼 수 있을 뿐만 아니라 연마 및 연마 중에 생성된 표면 기계적 손상 층을 제거할 수 있습니다. 에칭 된 웨이퍼는 시드 웨이퍼로 사용되며 성장 결정은 시드 결정의 구조를 잘 복제 할 수 있으며 결정 표면은 매끄럽습니다.

4. 단결정을 성장시키기 위해 왜 SiC 종자 기질을 사용합니까?

대부분의 반도체 단결정은 용융 상태 또는 용액에서 성장이 가능하지만 SiC 자체의 특성으로 인해 이 두 가지 방법으로는 단결정을 성장시킬 수 없습니다.

현재 PVT(Physical Vapor Transport) 방법은 SiC 결정을 성장시키는 모든 SiC 성장 기술 중 가장 성숙한 방법입니다. 방법은 SiC 분말 원료가 포함된 도가니에 SiC 종자 기판을 넣은 다음 중주파 유도로 또는 저항로로 도가니를 가열하여 온도를 2000℃ 이상으로 만들고 Si와 C를 포함하는 기체 분자를 유도함으로써 원료와 SiC 시드 사이의 온도 구배, SiC 결정을 성장시키기 위해 시드 웨이퍼로 전달. PVT 방법과 초기 Lely 방법의 중요한 차이점은 PVT 방법은 종결정을 도입하여 종결정 결정화 성장 과정의 제어성을 향상시키고 대형 SiC 단결정 성장에 적합하다는 것입니다.

자세한 내용은 이메일로 문의하십시오.victorchan@powerwaywafer.com 과 powerwaymaterial@gmail.com.