일반적으로 사용되는 4H-SiC 및 6H-SiC 공간 그룹은 모두 P63mc이고 포인트 그룹은 6mm입니다. 6mm는 10개의 극성 그룹(1, 2, 3, 4, 6; m, 3m; mm2, 4mm, 6mm) 중 하나에 속하므로 4H-SiC 및 6H-SiC는 극성 결정입니다. 극성 결정은 결정의 적어도 한 방향이 반대 방향과 다른 성질을 갖는 것을 말하며, 전기적 특성(열전 특성, 강유전 특성), 성장 특성 등이 될 수 있다. SiC 결정은 대표적인 극성 결정이다. 탄화규소 극성은 다음 부분에서 설명합니다.

뉴먼의 법칙에 따르면 물리적 성질의 대칭성은 결정의 대칭성보다 높다. 이 비대칭 극성은 결정 내부의 미세한 전기 쌍극자가 같은 방향을 가지거나 이 방향으로 같은 경향이 있고 서로 상쇄되지 않기 때문입니다. 이 방향을 극축이라고 하며, 결정면에 해당하는 극축을 극면이라고 합니다.

탄화규소 극성은 성장에 영향을 미칩니다. 극성 결정은 극성 성장률이 다릅니다. 일반적으로 긍정적인 측면의 성장률이 부정적인 측면의 성장 속도보다 높습니다. 결정은 여러 극성 방향과 여러 세트의 극성을 가질 수 있습니다.

그리고 성장은 성능에 영향을 미칩니다. SiC 소자는 일반적으로 에피택시 성장을 위해 실리콘 표면을 사용하며, 기판의 바닥 표면은 탄소 극성 표면입니다. 사실, 서로 다른 극성 평면을 가진 서로 다른 재료의 에피택시는 서로 다른 특성을 보일 것입니다.

1. 계산시라이콘C알바이드극선성만

cif 파일에 따라 결정 방향이 결정되면 원자 번호는 14/6에서 R0=1.883까지입니다. 원자 좌표를 가져올 때 [SiC4] 사면체 쌍극자 모멘트는 주로 -c 축을 따릅니다. 쌍극자 모멘트의 방향은 음극이 양극을 가리키는 것으로 Si 표면은 (000-1), C 표면은 (0001)에 해당할 수 있습니다.

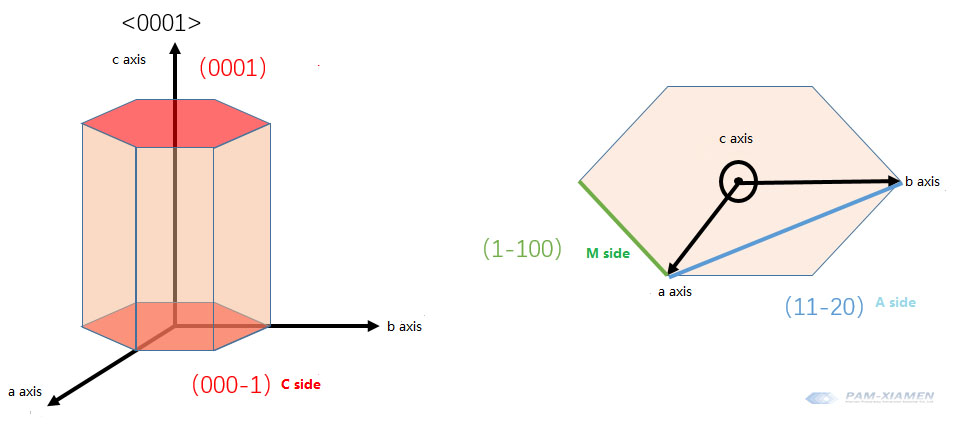

정의: 규소 사면체에서 Si 원자의 화학 결합의 방향 <0001>은 Si 평면에 해당하고, 탄소 사면체에서 C 원자의 화학 결합의 방향 <000-1>은 결정 평면 C에 해당합니다.

![]()

그 방향의 Si-C 결합 극성은 c 방향의 수직면에서 분리되고, Si 표면은 실리콘 표면, C 표면은 탄소 표면입니다.

![]()

Si 표면은 (0001)이고 C 표면은 (000-1)입니다.

따라서 결정 평면도는 다음과 같습니다.

표준 웨이퍼는 (0001) 각도에서 약간 떨어져서 (11-20)을 가리킵니다. 오프 각도는 탄화규소의 단계적 흐름 성장에 사용됩니다. GaN 웨이퍼와 같이 웨이퍼를 성장시키면 편향각이 없을 수 있습니다.

절단 전 방향은 <0001><11-20><1-100>의 세 방향을 결정하는 것입니다.

2. SiC Polar의 결정

실제로, 탄화규소의 극성 결정은 다양한 도구를 사용하여 두 표면의 차이를 찾는 것입니다. SiC 극성 구조를 결정하는 부식 방법은 관련 소개가 있습니다.

2.1 탄화규소 극성 측정을 위해 침식 방법을 선택하는 이유는 무엇입니까?

첫째, X선 비정상흡수법으로는 판단할 수 없다. X선 이상 흡수법은 InSb 및 GaAs에 대해 가능합니다. 그러나 탄소와 규소의 원자번호가 낮기 때문에 흡수한계에 해당하는 파장을 얻기가 어려우므로 이 방법을 사용하여 탄화규소 극성을 결정하기 어렵다.

둘째, 결정 성장 모양을 판단하는 데 사용할 수 없습니다. 때때로 전체로 SiC는 한 면이 크고 평평하고 다른 면이 만곡된 쐐기형인 웨이퍼를 생산합니다. 성장 형태는 주로 외부 성장 조건의 영향을 받으며 곡면은 주로 열 침식에 의해 생성됩니다. 곡면과 평면의 방향은 매우 규칙적이며 평면은 저온대를 향하고 곡면은 고온대를 향합니다.

2.2 SiC 극성 결정을 위한 침식 방법

다이아몬드는 용융알칼리와 반응하지 않지만 실리콘은 용융알칼리와 반응할 수 있다는 점에서 부식이 덜한 쪽이 탄소 쪽, 부식된 쪽이 실리콘 쪽이라고 볼 수 있다. 용융된 수산화칼륨을 600~800℃의 온도에서 10분간 에칭한 후 꺼내어 세척한다. 침식 구덩이는 양쪽에 나타날 수 있으며 모양은 일반적으로 육각형입니다.

그러나 양쪽의 깊이와 선형성(대각선 길이)의 비율은 다릅니다. 즉, 실리콘 표면이 클수록 탄소 표면이 작습니다. 이 방법의 단점은 탄화규소 웨이퍼의 두 표면에 40um 이상의 손상을 입힌다는 것입니다. 연마 후에만 에칭된 웨이퍼를 재사용할 수 있습니다. 섭씨 500도까지의 용융 KOH는 웨이퍼 손상률이 크고 개방 상태의 용융 알칼리는 작업자에게 잠재적으로 위험합니다.

연마 공정의 부식도 측정을 위해 제안되었습니다. 실리콘 카바이드 웨이퍼의 실리콘-탄소 표면을 식별하는 방법은 연마된 두 표면을 참조합니다. 표시된 거칠기 값이 0.10에서 0.50nm 사이이면 테스트된 표면은 실리콘 표면이고 거칠기가 0.80~3.00nm 사이인 경우 테스트된 표면은 탄소 표면입니다. 즉, 탄소 표면은 거칠기가 더 높고 흠집이 점점 더 깊어집니다. 그러나 SiC (0001) 표면과 (000-1) 표면의 CMP 연마 비교 연구에서는 연마 후 실리콘 표면의 거칠기가 탄소 표면의 거칠기보다 크다는 점을 지적하였다. 실리콘 표면의 표면 거칠기는 0.2~2.0nm입니다. 탄소 표면의 거칠기는 0.1에서 0.3 nm 사이이고 테스트된 표면은 탄소 표면입니다.

흥미로운 점은 연마 속도를 사용하여 탄화규소의 극성을 식별할 수 있다는 것인데, 이는 문헌에서도 상충됩니다. 6H-SiC (0001) 표면과 (000-1) 표면 CMP 연마에 대한 비교 연구에 따르면 연마를 위해 pH 값이 10.38 및 1.11인 개질 실리카 졸 연마 용액을 사용하는 경우보다 탄소 표면 제거율이 더 높은 것으로 나타났습니다. 실리콘 표면의; 산성 연마액의 제거 속도가 빠릅니다. 연구에 따르면 실리콘 표면 물질의 제거율이 가장 높고 m면과 a면이 실리콘 표면보다 낮으며 탄소 표면 물질 제거율은 가장 낮고 거의 0에 가깝습니다.

사실, 극성은 강유전성 및 열전 특성을 나타낼 수 있으며, 이는 또한 사용될 수 있습니다.

3. 표시실리콘 카바이드극선성만

실리콘 카바이드 극성의 성장 과정을 유지할 수 있습니다. 따라서 마킹은 매우 중요하고 필요합니다. 현재, 탄화규소 표면을 구별하기 위해 일반적으로 사용되는 방법은 탄화규소 단결정의 구형화 후 잉곳을 두 번 배향하고 1차 및 2차 기준 평면이라고 하는 서로 다른 크기의 두 직선 표면을 처리하는 것입니다. 슬라이싱 후 기본 및 보조 기준면의 종류에 따라 탄화규소 극성을 결정합니다.

그러나 이 방법에는 두 가지 단점이 있습니다. 첫째, 1차 기준면과 2차 기준면을 구분하기 위해 1차 기준면의 길이가 더 길다. 의 기본 참조 평면4인치 탄화규소 단결정길이는 32.5mm, 6인치 탄화규소 단결정의 길이는 47.5mm로 비용 낭비, 기판 사용 면적 감소, 결정 잉곳 손상 등의 문제가 있다. 둘째, 기준 에지가 긴 웨이퍼를 재료 결정으로 사용하는 경우 성장하는 단결정의 품질에 큰 영향을 미친다. 주 및 보조 기준 가장자리 근처에 결함이 모이기 쉽습니다. 더욱이 결정이 깨지면 이 방법으로는 칩의 극성을 구별하기 어렵다.

일부 개선 사항은 마킹 가장자리가 동일하지 않다는 것입니다. 탄화규소 웨이퍼의 c-si 극성을 식별하는 방법은 양극 및 음극을 보정하기 위해 비대칭 V자형 홈을 채택합니다. 또는 보조 위치 지정 측에 레이저 마킹을 추가하십시오.

자세한 내용은 이메일로 문의하십시오.victorchan@powerwaywafer.com 과 powerwaymaterial@gmail.com.