Nanofabrication Photoresist

PAM-XIAMEN Menawarkan plat photoresist dengan photoresist

- Description

Penerangan Produk

Nanofabrikasi

Tawaran PAM-XIAMENphotoresistpinggan denganphotoresist

Photoresist ialah bahan peka cahaya yang digunakan dalam beberapa proses, sepertifotolitografidan ukiran foto, untuk membentuk salutan bercorak pada permukaan, yang penting dalam keseluruhan industri elektronik.

Rintangan positif ialah sejenis photoresist di mana bahagian photoresist yang terdedah kepada cahaya menjadi larut kepada pembangun photoresist. Bahagian photoresist yang tidak terdedah kekal tidak larut kepada pembangun photoresist.

Photoresist negatif ialah sejenis photoresist di mana bahagian photoresist yang terdedah kepada cahaya menjadi tidak larut kepada pembangun photoresist. Bahagian photoresist yang tidak terdedah dibubarkan oleh pembangun photoresist.

Berdasarkan struktur kimia photoresist, mereka boleh dikelaskan kepada tiga jenis: Photopolymeric, photodecomposing, photocrosslinking, photoresist.

Aplikasi Photoresist:

Pencetakan Microcontact

Pembuatan papan litar bercetak (PCB)

Mencorak dan mengetsa substrat

Mikroelektronik

Photoresist Microposit

Futurerex

fotoresist lain,

sila hubungi kami untuk maklumat terperinci

Substrat silikon substrat 2″3″4″5″6″8″

substrat kuarza SSP/DSP

substrat kaca N/P

Substrat SiO2 100/110/111

substrat lain,

sila hubungi kami untuk maklumat terperinci

Perbezaan antara Rintangan Positif dan Negatif

| Ciri | positif | negatif |

| Lekatan pada Silikon | Adil | Cemerlang |

| Kos Relatif | Lebih mahal | Lebih murah |

| Pangkalan Pembangun | Berair | Organik |

| Keterlarutan dalam pemaju | Kawasan terdedah boleh larut | Kawasan terdedah tidak larut |

| Ciri Minimum | 0.5 µm | 2 µm |

| Liputan Langkah | lebih baik | Lebih rendah |

| Rintangan Kimia Basah | Adil | Cemerlang |

Satu lelaran daripadafotolitografimenggabungkan beberapa langkah dalam urutan. Bilik bersih moden menggunakan sistem trek wafer robotik automatik untuk menyelaraskan proses. Prosedur yang diterangkan di sini mengetepikan beberapa rawatan lanjutan, seperti agen penipisan atau penyingkiran manik tepi. Prosedur asas

Pembersihan

Jika pencemaran organik atau bukan organik terdapat pada permukaan wafer, ia biasanya disingkirkan dengan rawatan kimia basah, contohnya prosedur bersih RCA berdasarkan larutan yang mengandungi hidrogen peroksida. Penyelesaian lain yang dibuat dengan trichloroethylene, aseton atau metanol juga boleh digunakan untuk membersihkan.

Persediaan

Wafer pada mulanya dipanaskan pada suhu yang mencukupi untuk menghalau sebarang lembapan yang mungkin terdapat pada permukaan wafer, 150 °C selama sepuluh minit sudah memadai. Wafer yang telah disimpan mesti dibersihkan secara kimia untuk menghilangkan pencemaran. “Penggalak lekatan” cecair atau gas, seperti Bis(trimethylsilyl)amine (“hexamethyldisilazane”, HMDS), digunakan untuk menggalakkan lekatan photoresist pada wafer. Lapisan permukaan silikon dioksida pada wafer bertindak balas dengan HMDS untuk membentuk silikon-dioksida tri-metilasi, lapisan penghalau air yang tinggi tidak seperti lapisan lilin pada cat kereta. Lapisan kalis air ini menghalang pembangun berair daripada menembusi antara lapisan fotoresist dan permukaan wafer, dengan itu menghalang apa yang dipanggil pengangkatan struktur fotoresist kecil dalam corak (berkembang). Untuk memastikan perkembangan imej, ia sebaiknya ditutup dan diletakkan di atas plat panas dan biarkan ia kering sambil menstabilkan suhu pada 120 °C.

Aplikasi Photoresist

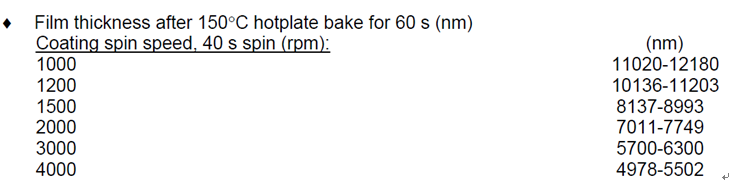

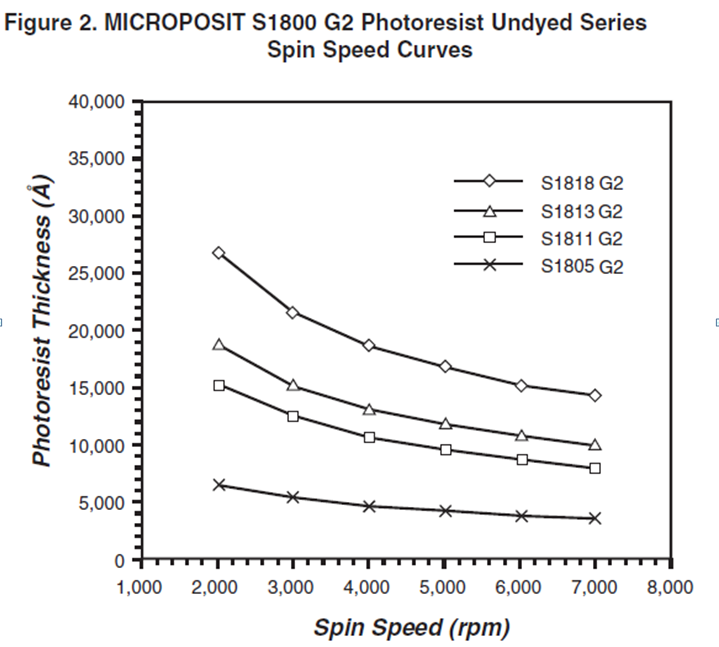

Wafer ditutup dengan photoresist dengan salutan putaran. Larutan likat, cecair photoresist disalurkan pada wafer, dan wafer dipusing dengan cepat untuk menghasilkan lapisan tebal yang seragam. Salutan putaran biasanya berjalan pada 1200 hingga 4800 rpm selama 30 hingga 60 saat, dan menghasilkan lapisan antara 0.5 dan 2.5 mikrometer tebal. Proses salutan putaran menghasilkan lapisan nipis yang seragam, biasanya dengan keseragaman dalam lingkungan 5 hingga 10 nanometer. Keseragaman ini boleh dijelaskan dengan pemodelan mekanikal bendalir terperinci, yang menunjukkan bahawa rintangan bergerak lebih cepat di bahagian atas lapisan daripada di bahagian bawah, di mana daya likat mengikat rintangan ke permukaan wafer. Oleh itu, lapisan atas rintangan dengan cepat dikeluarkan dari tepi wafer manakala lapisan bawah masih menjalar perlahan-lahan secara jejari sepanjang wafer. Dengan cara ini, sebarang 'bonggol' atau 'rabung' rintangan dikeluarkan, meninggalkan lapisan yang sangat rata. Ketebalan akhir juga ditentukan oleh penyejatan pelarut cecair daripada rintangan. Untuk ciri yang sangat kecil dan padat (< 125 atau lebih nm), ketebalan rintangan yang lebih rendah (< 0.5 mikrometer) diperlukan untuk mengatasi kesan keruntuhan pada nisbah aspek yang tinggi; nisbah bidang biasa ialah < 4:1.

Wafer bersalut rintangan foto kemudiannya dibakar terlebih dahulu untuk menghalau lebihan pelarut fotoresis, biasanya pada 90 hingga 100 °C selama 30 hingga 60 saat pada plat panas.

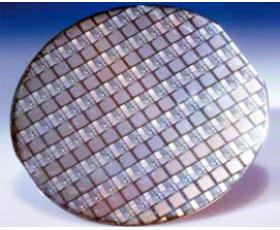

Pendedahan dan pembangunan

Selepas prabaking, photoresist terdedah kepada corak cahaya terang. Pendedahan kepada cahaya menyebabkan perubahan kimia yang membolehkan beberapa photoresist dikeluarkan oleh penyelesaian khas, dipanggil "pembangun" dengan analogi dengan pembangun fotografi. Photoresist positif, jenis yang paling biasa, menjadi larut dalam pembangun apabila terdedah; dengan photoresist negatif, kawasan yang tidak terdedah boleh larut dalam pembangun.

Pembakaran selepas pendedahan (PEB) dilakukan sebelum dibangunkan, biasanya untuk membantu mengurangkan fenomena gelombang berdiri yang disebabkan oleh corak gangguan yang merosakkan dan membina cahaya kejadian. Dalam litografi ultraungu yang mendalam, kimia rintangan diperkuat secara kimia (CAR) digunakan. Proses ini lebih sensitif kepada masa, suhu dan kelewatan PEB, kerana kebanyakan tindak balas "pendedahan" (mencipta asid, menjadikan polimer larut dalam pembangun asas) sebenarnya berlaku dalam PEB.

Kimia yang dibangunkan dihantar pada pemutar, sama seperti photoresist. Pemaju pada asalnya sering mengandungi natrium hidroksida (NaOH). Walau bagaimanapun, natrium dianggap sebagai bahan cemar yang sangat tidak diingini dalam fabrikasi MOSFET kerana ia merendahkan sifat penebat oksida pintu (khususnya, ion natrium boleh berhijrah masuk dan keluar dari pintu masuk, mengubah voltan ambang transistor dan menjadikannya lebih sukar atau lebih mudah untuk diputarkan. transistor dihidupkan dari semasa ke semasa). Pembangun bebas ion logam seperti tetramethylammonium hydroxide (TMAH) kini digunakan.

The resulting wafer is then “hard-baked” if a non-chemically amplified resist was used, typically at 120 to 180 °C[citation needed] for 20 to 30 minutes. The hard bake solidifies the remaining photoresist, to make a more durable protecting layer in future ion implantation, wet chemical etching, or plasma etching.

Etching

In etching, a liquid (“wet”) or plasma (“dry”) chemical agent removes the uppermost layer of the substrate in the areas that are not protected by photoresist. In semiconductor fabrication, dry etching techniques are generally used, as they can be made anisotropic, in order to avoid significant undercutting of the photoresist pattern. This is essential when the width of the features to be defined is similar to or less than the thickness of the material being etched (i.e. when the aspect ratio approaches unity). Wet etch processes are generally isotropic in nature, which is often indispensable for microelectromechanical systems, where suspended structures must be “released” from the underlying layer.

The development of low-defectivity anisotropic dry-etch process has enabled the ever-smaller features defined photolithographically in the resist to be transferred to the substrate material.

Photoresist removal

Selepas photoresist tidak lagi diperlukan, ia mesti dikeluarkan dari substrat. Ini biasanya memerlukan cecair "resist stripper", yang mengubah rintangan secara kimia supaya ia tidak lagi melekat pada substrat. Sebagai alternatif, photoresist boleh dikeluarkan oleh plasma yang mengandungi oksigen, yang mengoksidakannya. Proses ini dipanggil pengabuan, dan menyerupai etsa kering. Penggunaan pelarut 1-Methyl-2-pyrrolidone (NMP) untuk photoresist adalah kaedah lain yang digunakan untuk mengeluarkan imej. Apabila rintangan telah dibubarkan, pelarut boleh dikeluarkan dengan memanaskan hingga 80 °C tanpa meninggalkan sebarang sisa.

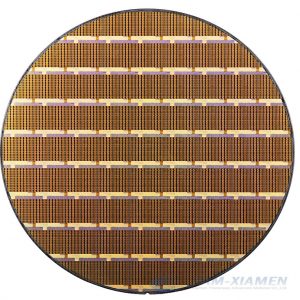

Microposit S1800 G2 Photoresist

Microposit S1800 G2 Photoresist

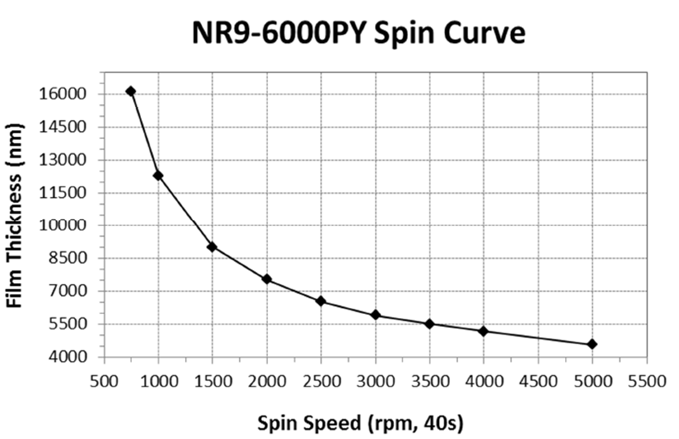

TENTANGAN NEGATIF NR9-6000PY

TENTANGAN NEGATIF NR9-6000P