Благодаря своей превосходной электрической, термической и радиационной стойкости карбид кремния стал потенциальным материалом для применения в высокочастотных, мощных и сильно радиационных средах. МОП-конденсаторы являются важным средством изучения полупроводниковых поверхностей и интерфейсов, а также базовой структуры МОП-транзисторов. Поэтому систематические исследования SiC МОП-конденсаторов имеют большое значение для повышения радиационной стойкости электронных устройств на основе SiC и увеличения срока службы устройств. Являясь одним из ведущих производителей эпитаксиальных пластин,PAM-СЯМЫНЬможет обеспечить процесс производства эпитаксиальных пластин SiC для МОП-конденсаторов. Конкретные параметры см. в следующей таблице:

1. Спецификация эпитаксиальной пластины 4HN SiC

PAM210218 – МОСК

| СЛ № | Спецификация | |

| 1 | Вафельный материал | 4H-карбид кремния |

| 2 | Конфигурация пластины | N+ с эпи |

| 3 | Количество эпитаксиальных слоев | 2 слоя |

| Слой 1: буферный слой | ||

| Слой 2: верхний слой | ||

| 4 | Толщина слоя 2 | 5/8/10 мкм±10% |

| 5 | Легирующая добавка слоя 2 | азот |

| 6 | Однородность толщины | <=5% |

| 7 | Плотность поверхностных дефектов | <1/см2 |

| 8 | Концентрация легирования слоя 2 | 1,0 × 1016см-3+/- 20% |

| 9 | Однородность концентрации | <=10% |

| 10 | Толщина слоя 1 | 0,5 мкм±10% |

| 11 | Легирующая добавка слоя 1 | азот |

| 12 | Концентрация легирования слоя 1 | 1,0 × 1018см-3+/-50% |

| 13 | передняя Поверхностный | Си-лицо |

| 14 | Тип проводимости подложки | Сильно легированный n-тип |

| 15 | добавка | азот |

| 16 | Кристаллическая ориентация | (0001)±0,25° |

| 17 | неориентация | 4° в сторону <11-20> |

| 18 | микротрубка Плотность | ≤1 см-2 |

| 19 | Удельное электрическое сопротивление | 0,015~0,028 Ом-см |

| 20 | Диаметр | 100±0,4 мм |

| 21 | Толщина | 350±25 мкм |

| 22 | TTV | ≤10 мкм |

| 23 | LTV | ≤4 мкм |

| 24 | деформироваться | ≤35 мкм |

| 25 | Первичная плоская Ориентация | <11-20> |

| 26 | Secondary Квартира Ориентация | <1-100> |

| 27 | Si-лицевая отделка поверхности | CMP полированный |

| 28 | C-образная поверхность | Оптически полированный |

2. Как контролировать концентрацию легирования эпитаксиального слоя в процессе производства пластин SiC Epi?

Контроль типа легирования и концентрации эпитаксиальных слоев имеет решающее значение для производительности силовых устройств SiC, которые напрямую определяют важные электрические параметры, такие как удельное сопротивление в открытом состоянии и блокирующее напряжение последующих устройств. Открытый исследователями метод конкурентной эпитаксии позволяет эффективно изменять концентрацию легирования N-типа и P-типа в больших пределах и широко используется в практическом производстве. Здесь мы кратко объясняем принцип азота (N) и алюминия (Al) как легирующих элементов N-типа и P-типа соответственно.

При изготовлении эпитаксиальных пластин атомы азота (N) конкурируют с атомами углерода (C) за позиции в решетке. Для снижения легирующей концентрации атомов азота (N) необходимо увеличить концентрацию атомов углерода (С) в источнике эпитаксиального газа; Напротив, для уменьшения концентрации атомов углерода (C) в источнике эпитаксиального газа необходимо увеличить легирующую концентрацию атомов азота (N). В то время как атомы алюминия (Al) конкурируют с атомами кремния (Si) за позиции в решетке, можно увеличить концентрацию атомов кремния (Si) в источнике эпитаксиального газа, чтобы уменьшить легирующую концентрацию атомов алюминия (Al); Напротив, можно уменьшить концентрацию атомов кремния (Si) в эпитаксиальном источнике газа, чтобы увеличить концентрацию легирования атомами алюминия (Al).

В процессе эпитаксии SiC обычно используемым источником газа для источников Si является SiCl4 или SiH4; Обычно используемым источником газа для источника C является CCl4 или C3H8. Мы можем контролировать соотношение двух компонентов, чтобы контролировать соотношение компонентов C/Si, тем самым эффективно контролируя концентрацию легирования различных элементов.

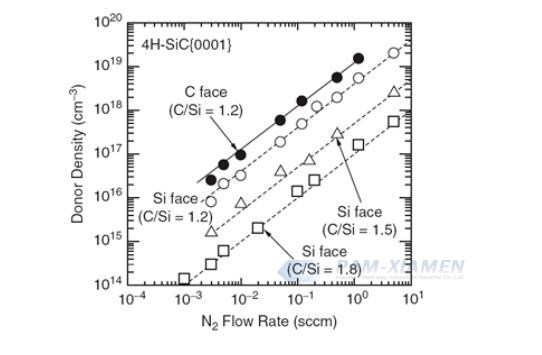

Кроме того, концентрация легирования эпитаксиального слоя SiC связана с расходом источника газа, давлением газа и температурой роста в процессе CVD. Возьмем легирование азотом (N) в качестве примера для дальнейшего объяснения. Легирование азотом (N) может быть быстро достигнуто путем введения азота (N2) в эпитаксиальный рост CVD. Из рис. 1 мы можем знать, что концентрация легирования как на поверхности Si, так и на поверхности C положительно пропорциональна расходу N2 в пределах четырех порядков величины при фиксированном соотношении компонентов C/Si. Концентрация легирования в процессе производства эпитаксиальных пластин SiC охватывает диапазон легирования E14-E18, который чаще всего используется в устройствах.

Рисунок 1Взаимосвязь между концентрацией легирующего азота (N) и расходом азота (N2) в эпитаксии 4H-SiC при 1550 ℃

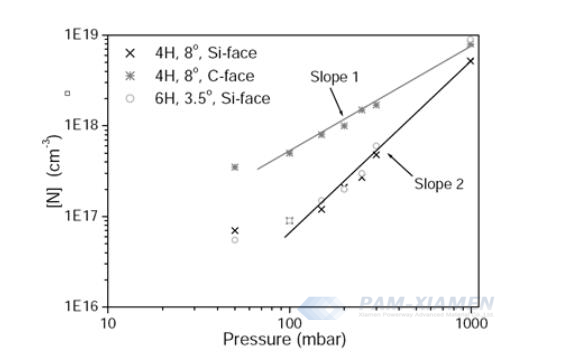

Исследована взаимосвязь между давлением газа и концентрацией легирующей примеси в процессе изготовления эпитаксиальных пластин SiC в CVD-резонаторе. Как показано на рис. 2, взаимосвязь между концентрацией элемента N и давлением исследуется в условиях температуры эпитаксии 1600 ℃, отношения C/Si 3,5 и скорости потока азота 12 мл/мин. Независимо от эпитаксии 4H-SiC в C-плоскости или Si-плоскости, концентрация легирования при производстве эпитаксиальных полупроводниковых пластин увеличивается с увеличением давления.

Рис. 2Взаимосвязь между концентрацией элемента N и давлением в процессе производства пластин SiC Epi

3. Часто задаваемые вопросы о SiC Epitaxy для MOS-устройств

Q:На основании предоставленной вами спецификации структура пластины 4H-SiC выглядит следующим образом:

2-й слой Эпислой 4H-SiC (концентрация легирования = 1 x 10^16 см-3)/ 1-й слой Эпислой 4H-SiC (концентрация легирования = 1 x 10^18 см-3)/ пластина 4H-SiC (удельное сопротивление = 0,015-0,028) ом см-3)

Мы планируем использовать эту пластину для изготовления МОП-конденсатора и измерения напряжения и емкости.

Обычно для кремниевой пластины (удельное сопротивление = 1-10 Ом) мы наносим слой оксида металла поверх кремниевой пластины. После этого мы осаждаем верхний металлический контакт и нижний металлический контакт, чтобы получить структуру Al/оксид металла/кремний/металл (МОП-конденсатор) и выполнять измерения напряжения и емкости.

Основываясь на нашем предыдущем понимании использования кремниевой пластины, мы не сможем получить кривую зависимости напряжения от емкости, если удельное сопротивление кремниевой пластины составляет 0,005 Ом (которая известна как высоколегированная кремниевая пластина n-типа).

Мы хотели бы узнать ваше мнение, подходит ли предлагаемая пластина 4H-SiC для наших исследований, поскольку сопротивление пластины 4H-SiC считается высоколегированной (0,015-0,028 Ом·см-3), а 1-й слой 4H-SiC эпислой имеет высокую концентрацию легирования 10^18 см-3.

На самом деле, толщина эпитаксиального слоя 4H-SiC не имеет решающего значения для нашей исследовательской работы, но нам необходимо иметь концентрацию легирования в диапазоне от 5 x 10^15 до 5 x 10^16 см-3. Есть ли у вас какой-либо стандартный продукт, производимый вашей компанией, который будет дешевле по сравнению с заказными пластинами?

:1) Концентрация легирования эпитаксиального слоя SiC составляет от 5×10^15 до 5×10^16 см-3, что может быть достигнуто в эпитаксиальной технологии.

2) Для удельного сопротивления от 0,8 до 0,1 Ом·см-3, если кривую емкостного напряжения нельзя получить из-за низкого удельного сопротивления, предполагается, что эпитаксиальная концентрация должна учитывать более низкую концентрацию легирования (более высокое удельное сопротивление).

Для получения дополнительной информации, пожалуйста, свяжитесь с нами по электронной почте по адресуvictorchan@powerwaywafer.com и powerwaymaterial@gmail.com.