Các nhóm không gian 4H-SiC và 6H-SiC thường được sử dụng đều là P63mc và nhóm điểm là 6 mm. 6mm thuộc một trong 10 nhóm điểm cực (1, 2, 3, 4, 6; m, 3m; mm2, 4mm, 6mm) nên 4H-SiC và 6H-SiC là tinh thể phân cực. Tinh thể cực đề cập đến việc ít nhất một hướng trong tinh thể có các tính chất khác với hướng ngược lại, có thể là các tính chất điện (tính chất nhiệt điện, tính chất sắt điện), tính chất tăng trưởng, v.v. Tinh thể SiC là một tinh thể phân cực điển hình. Sự phân cực của cacbua silic sẽ được giải thích ở phần sau.

Theo định luật Newman, tính đối xứng của các tính chất vật lý cao hơn tính đối xứng của tinh thể. Sự phân cực không đối xứng này là do các lưỡng cực điện cực nhỏ bên trong tinh thể có cùng hướng hoặc có xu hướng giống nhau theo hướng này và chúng không triệt tiêu lẫn nhau. Hướng này được gọi là trục cực và trục cực tương ứng với mặt phẳng tinh thể là mặt phẳng cực.

Sự phân cực của cacbua silic ảnh hưởng đến sự tăng trưởng. Tinh thể cực có tốc độ tăng trưởng cực khác nhau. Nhìn chung, tốc độ tăng trưởng của mặt tích cực cao hơn mặt tiêu cực. Một tinh thể có thể có nhiều hướng cực và nhiều bộ cực.

Và sự tăng trưởng ảnh hưởng đến hiệu suất. Các thiết bị SiC thường sử dụng bề mặt silicon để tăng trưởng epiticular và bề mặt dưới cùng của chất nền là bề mặt phân cực carbon. Trên thực tế, quá trình epitaxy của các vật liệu khác nhau với các mặt phẳng cực khác nhau sẽ thể hiện các tính chất khác nhau.

1. Tính toánSisư tửCra lệnhCựctính chất

Nếu hướng tinh thể được xác định theo tệp cif, số nguyên tử là 14/6 đến R0=1,883; đưa vào tọa độ nguyên tử, mômen lưỡng cực tứ diện [SiC4] chủ yếu dọc theo trục -c. Hướng của mô men lưỡng cực là cực âm hướng vào cực dương, có thể tương ứng với bề mặt Si là (000-1) và bề mặt C là (0001).

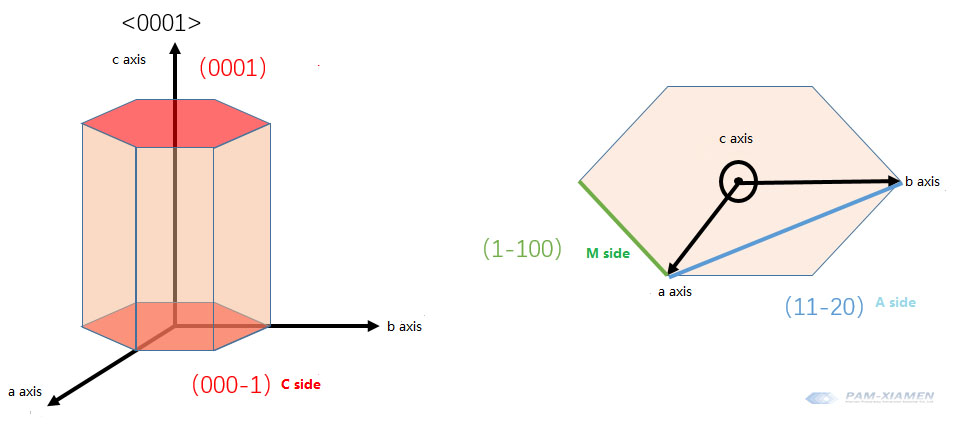

Định nghĩa: Hướng <0001> của liên kết hóa học của các nguyên tử Si trong tứ diện silicon tương ứng với mặt phẳng Si và hướng <000-1> của liên kết hóa học của các nguyên tử C trong tứ diện carbon tương ứng với mặt phẳng tinh thể C.

![]()

Phân cực liên kết Si-C theo hướng đó được tách ra khỏi mặt phẳng thẳng đứng theo hướng c, bề mặt Si là bề mặt silicon và bề mặt C là bề mặt carbon.

![]()

Bề mặt Si là (0001) và bề mặt C là (000-1).

Do đó, sơ đồ mặt phẳng tinh thể như sau:

Tấm wafer tiêu chuẩn là (0001) với một vài góc lệch so với (11-20). Góc tắt được sử dụng để tăng trưởng dòng chảy của cacbua silic. Nếu bạn phát triển các tấm bán dẫn, như tấm bán dẫn GaN, bạn sẽ không có góc lệch.

Định hướng trước khi cắt là xác định ba hướng <0001><11-20><1-100>.

2. Xác định SiC Polar

Trên thực tế, việc xác định độ phân cực của cacbua silic là sử dụng nhiều dụng cụ khác nhau để tìm ra sự khác biệt giữa hai bề mặt. Phương pháp ăn mòn để xác định cấu trúc phân cực SiC có phần giới thiệu liên quan.

2.1 Tại sao chọn phương pháp xói mòn để xác định độ phân cực của cacbua silic?

Thứ nhất, không thể sử dụng phương pháp hấp thụ bất thường của tia X để đánh giá. Phương pháp hấp thụ dị thường tia X khả thi đối với InSb và GaAs. Nhưng do số nguyên tử cacbon và silicon thấp nên khó thu được bước sóng tương ứng với giới hạn hấp thụ nên khó sử dụng phương pháp này để xác định độ phân cực của cacbua silic.

Thứ hai, không thể sử dụng hình dạng phát triển của tinh thể để đánh giá. Đôi khi toàn bộ lò SiC tạo ra một tấm wafer có một mặt lớn và phẳng, còn mặt kia cong hình nêm. Hình dạng tăng trưởng chủ yếu bị ảnh hưởng bởi các điều kiện tăng trưởng bên ngoài và bề mặt cong chủ yếu được tạo ra do xói mòn nhiệt. Hướng của bề mặt cong và bề mặt phẳng rất đều nhau, bề mặt phẳng hướng về vùng nhiệt độ thấp và bề mặt cong hướng về vùng nhiệt độ cao.

2.2 Phương pháp ăn mòn để xác định cực tính của SiC

Theo thực tế là kim cương không phản ứng với kiềm nóng chảy, nhưng silicon có thể phản ứng với kiềm nóng chảy, có thể coi mặt ít bị ăn mòn hơn là mặt carbon và mặt bị ăn mòn là mặt silicon. Kali hydroxit nóng chảy được nung ở nhiệt độ 600-800°C trong 10 phút rồi lấy ra rửa sạch. Các hố xói mòn có thể xuất hiện ở cả hai mặt và hình dạng thường là hình lục giác.

Tuy nhiên, tỷ lệ giữa độ sâu và độ tuyến tính (chiều dài đường chéo) ở cả hai bên là khác nhau: bề mặt silicon càng lớn và bề mặt carbon càng nhỏ. Nhược điểm của phương pháp này là nó gây ra thiệt hại ít nhất 40um cho hai bề mặt của tấm wafer cacbua silic. Chỉ sau khi đánh bóng, tấm wafer đã khắc mới có thể được tái sử dụng. KOH nóng chảy lên tới 500 độ C có tỷ lệ hư hỏng lớn đối với tấm wafer và chất kiềm nóng chảy ở trạng thái mở có khả năng gây nguy hiểm cho người vận hành.

Sự ăn mòn trong quá trình đánh bóng cũng đã được đề xuất để đo lường. Phương pháp xác định bề mặt silicon-cacbon của tấm wafer cacbua silic đề cập đến hai bề mặt cũng được đánh bóng: nếu giá trị độ nhám được hiển thị nằm trong khoảng từ 0,10 đến 0,50 nm thì bề mặt được thử nghiệm là bề mặt silicon; nếu độ nhám nằm trong khoảng 0,80 ~ 3,00nm thì bề mặt được thử nghiệm là bề mặt carbon. Nói cách khác, bề mặt carbon có độ nhám cao hơn và vết xước ngày càng sâu hơn. Tuy nhiên, nghiên cứu so sánh đánh bóng CMP của bề mặt SiC (0001) và bề mặt (000-1) chỉ ra rằng sau khi đánh bóng, độ nhám của bề mặt silicon lớn hơn bề mặt carbon. Độ nhám bề mặt của bề mặt silicon nằm trong khoảng từ 0,2 đến 2,0 nm; độ nhám của bề mặt carbon nằm trong khoảng từ 0,1 đến 0,3nm và bề mặt được thử nghiệm là bề mặt carbon.

Điều thú vị là tốc độ đánh bóng có thể được sử dụng để xác định tính phân cực của cacbua silic, điều này cũng mâu thuẫn trong tài liệu. Nghiên cứu so sánh đánh bóng bề mặt 6H-SiC (0001) và bề mặt (000-1) CMP chỉ ra rằng sử dụng dung dịch đánh bóng silica sol biến tính có giá trị pH là 10,38 và 1,11 để đánh bóng thì tốc độ loại bỏ bề mặt cacbon cao hơn so với bề mặt 6H-SiC (0001) và bề mặt (000-1) đánh bóng CMP. bề mặt silicon; tốc độ loại bỏ chất lỏng đánh bóng axit nhanh. Nghiên cứu kết luận rằng tốc độ loại bỏ vật liệu bề mặt silicon là cao nhất, bề mặt m và mặt bên thấp hơn bề mặt silicon và tốc độ loại bỏ vật liệu bề mặt carbon là thấp nhất và gần như bằng không.

Trên thực tế, cực tính này có thể có đặc tính sắt điện và nhiệt điện, những tính chất này cũng có thể được sử dụng.

3. Đánh dấucacbua silicCựctính chất

Quá trình tăng trưởng của phân cực cacbua silic có thể được duy trì. Vì vậy việc đánh dấu là rất quan trọng và cần thiết. Hiện nay, phương pháp thường được sử dụng để phân biệt bề mặt cacbua silic là định hướng phôi hai lần sau khi hình cầu hóa tinh thể đơn cacbua silic và xử lý hai bề mặt thẳng có kích thước khác nhau, được gọi là mặt phẳng tham chiếu sơ cấp và thứ cấp. Sau khi cắt, xác định độ phân cực của cacbua silic theo loại mặt phẳng tham chiếu sơ cấp và thứ cấp.

Tuy nhiên, phương pháp này có hai nhược điểm. Thứ nhất, để phân biệt giữa mặt phẳng tham chiếu sơ cấp và thứ cấp, chiều dài của mặt phẳng tham chiếu chính dài hơn. Mặt phẳng tham chiếu chính của mộtTinh thể đơn cacbua silic 4 inchdài tới 32,5 mm và tinh thể đơn cacbua silic 6 inch dài 47,5 mm, gây lãng phí chi phí, giảm diện tích sử dụng của chất nền và làm hỏng phôi tinh thể. Thứ hai, khi một tấm wafer có cạnh tham chiếu dài được sử dụng làm tinh thể vật chất, nó có ảnh hưởng lớn đến chất lượng của tinh thể đơn phát triển. Rất dễ gây ra các khuyết tật tập trung gần các cạnh tham chiếu chính và phụ. Hơn nữa, một khi tinh thể bị vỡ, rất khó để phân biệt cực tính của chip bằng phương pháp này.

Một số cải tiến là các cạnh đánh dấu không bằng nhau. Phương pháp xác định cực tính c-si của tấm bán dẫn cacbua silic sử dụng rãnh hình chữ V không đối xứng để hiệu chỉnh cực dương và cực âm. Hoặc thêm dấu laser vào phía định vị phụ.

Để biết thêm thông tin, xin vui lòng liên hệ với chúng tôi email tạivictorchan@powerwaywafer.com và powerwaymaterial@gmail.com.