Halvledarkiselkarbid (4H SiC) har utmärkta egenskaper som brett bandgap, hög nedbrytningsfältstyrka, hög elektronrörlighet, hög värmeledningsförmåga och god kemisk stabilitet. Den har visat på viktig applikationspotential inom områden som kraftelektronik, radiofrekvensmikrovågor och kvantinformation. 4H-SiC-substratet är grundmaterialet för olika 4H-SiC-enheter. Se fler SiC-substratspecifikationer som erbjuds av PAM-XIAMENhttps://www.powerwaywafer.com/sic-wafer/sic-wafer-substrate.html.

1. Varför ska vi studera underytans skador på 4H-SiC-substrat?

Den mekaniska bearbetningen av 4H-SiC-substrat inkluderar huvudsakligen skivning, slipning och kemisk mekanisk polering. På grund av den höga hårdheten och sprödheten hos 4H-SiC är den utsatt för betydande skador under sin bearbetning. Även om kemisk-mekanisk polering kan ge en slät yta som lämpar sig för epitaxiell tillväxt på 4H-SiC-substrat, kan det fortfarande finnas skador på deras underytor. Dessa underjordiska skador kan fungera som kärnbildningspunkter för dislokationer i den efterföljande tillväxten av 4H SiC-epitaxialfilmer, vilket allvarligt påverkar kvaliteten på 4H SiC-epitaxialfilmerna.

För närvarande är egenskaperna och orsakerna till skador på underytan på 4H-SiC-substrat inte klarlagda, vilket gör det svårt för forskare att utveckla riktade nya bearbetningstekniker för att eliminera dem. Att noggrant identifiera skador under ytan i 4H SiC-substrat och belysa dess egenskaper och ursprung är därför av stor betydelse för att förbättra kvaliteten på 4H SiC-substrat.

2.Forskning om 4H-SiC skador under ytan

Nyligen har forskare noggrant identifierat skador under ytan på 4H SiC-substrat genom fotokemisk korrosion och analyserat egenskaperna hos skador under ytan genom Raman-spektroskopi och smältalkalikorrosion.

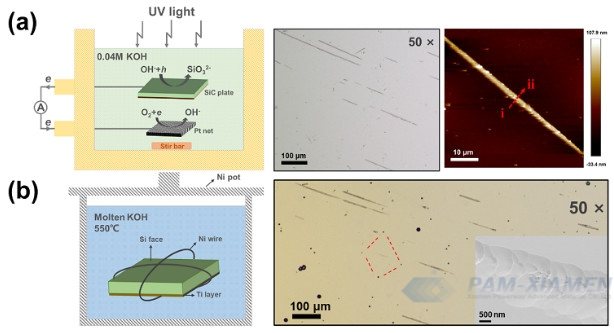

Fig. 1 (a) Schematiskt diagram av fotokemisk korrosion, såväl som optisk mikroskopi och atomkraftmikroskopibilder av skador under ytan på 4H-SiC-substrat efter fotokemisk korrosion; (b) Schematiskt diagram av smält alkalikorrosion, samt optiska och svepelektronmikroskopbilder av skador under ytan på 4H-SiC-substrat efter smält alkalikorrosion.

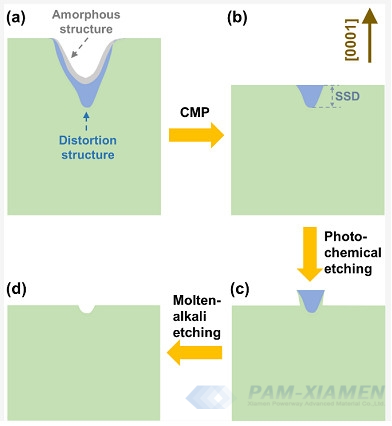

Fig. 2 (a) Slipning; (b) Kemisk mekanisk polering; (c) Fotokemisk korrosion; Och (d) schematiskt diagram av 4H-SiC-substrat och dess underyta skada efter smält alkalikorrosion.

Forskningsresultaten indikerar att skador under ytan fortfarande är kristallina och endast påverkas av stress. Efter smält alkalikorrosion liknar morfologin för skador på underytan den för ytrepor i smält alkalikorrosion, och dess storlek liknar den slipande partikelstorlek som används under slipningsprocessen. Detta indikerar att underytans skador i 4H SiC-substratet huvudsakligen introduceras genom substratslipning, snarare än genom kemisk mekanisk polering.

För att undertrycka skador under ytan är det nödvändigt att förbättra substratslipningsprocessen eller förlänga den kemisk-mekaniska poleringstiden för att helt ta bort det skadade skiktet som införts genom slipning. Detta kommer att bidra till utvecklingen av högkvalitativ 4H-SiC-substratbehandlingsteknologi.

För mer information, vänligen kontakta oss maila påvictorchan@powerwaywafer.com och powerwaymaterial@gmail.com.