Halbleiter-Siliziumkarbid (4H SiC) verfügt über hervorragende Eigenschaften wie große Bandlücke, hohe Durchbruchfeldstärke, hohe Elektronenmobilität, hohe Wärmeleitfähigkeit und gute chemische Stabilität. Es hat ein wichtiges Anwendungspotenzial in Bereichen wie Leistungselektronik, Hochfrequenz-Mikrowellen und Quanteninformation gezeigt. Das 4H-SiC-Substrat ist das Grundmaterial für verschiedene 4H-SiC-Geräte. Weitere von PAM-XIAMEN angebotene SiC-Substratspezifikationen finden Sie hierhttps://www.powerwaywafer.com/sic-wafer/sic-wafer-substrate.html.

1. Warum sollten wir den Untergrundschaden von 4H-SiC-Substrat untersuchen?

Die mechanische Bearbeitung von 4H-SiC-Substraten umfasst hauptsächlich Schneiden, Schleifen und chemisch-mechanisches Polieren. Aufgrund der hohen Härte und Sprödigkeit von 4H-SiC ist es während des Bearbeitungsprozesses anfällig für erhebliche Schäden. Auch wenn durch chemisch-mechanisches Polieren eine glatte Oberfläche geschaffen werden kann, die für das epitaktische Wachstum auf 4H-SiC-Substraten geeignet ist, kann es dennoch zu Schäden in den darunter liegenden Oberflächenbereichen kommen. Diese Schäden unter der Oberfläche können beim anschließenden Wachstum von 4H-SiC-Epitaxiefilmen als Keimbildungspunkte für Versetzungen dienen und die Qualität der 4H-SiC-Epitaxiefilme ernsthaft beeinträchtigen.

Derzeit sind die Eigenschaften und Ursachen von Schäden unterhalb der Oberfläche auf 4H-SiC-Substraten nicht klar, was es für Forscher schwierig macht, gezielte neue Verarbeitungstechniken zu entwickeln, um diese zu beseitigen. Daher ist die genaue Identifizierung von Schäden unter der Oberfläche in 4H-SiC-Substraten und die Aufklärung ihrer Eigenschaften und Ursachen von großer Bedeutung für die Verbesserung der Qualität von 4H-SiC-Substraten.

2.Forschung zu 4H-SiC-Untergrundschäden

Kürzlich haben Forscher Untergrundschäden an 4H-SiC-Substraten durch photochemische Korrosion genau identifiziert und die Eigenschaften von Untergrundschäden durch Raman-Spektroskopie und Schmelzalkalikorrosion analysiert.

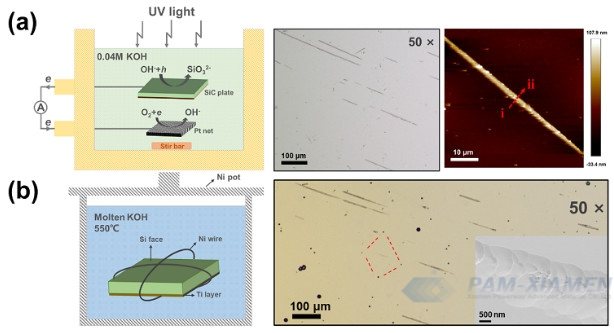

Fig.1 (a) Schematic diagram of photochemical corrosion, as well as optical microscopy and atomic force microscopy images of subsurface damage on 4H-SiC substrate after photochemical corrosion; (b) Schematic diagram of molten alkali corrosion, as well as optical and scanning electron microscopy images of subsurface damage on 4H-SiC substrate after molten alkali corrosion.

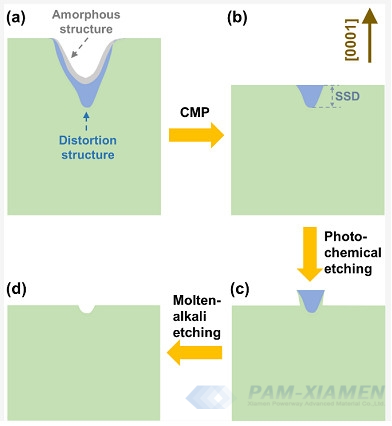

Fig. 2 (a) Grinding; (b) Chemical mechanical polishing; (c) Photochemical corrosion; And (d) schematic diagram of 4H-SiC substrate and its sub surface damage after molten alkali corrosion.

The research results indicate that subsurface damage is still crystalline and is only affected by stress. After molten alkali corrosion, the morphology of sub surface damage is similar to that of surface scratches in molten alkali corrosion, and its size is similar to the abrasive particle size used during the grinding process. This indicates that the sub surface damage in the 4H SiC substrate is mainly introduced by substrate grinding, rather than by chemical mechanical polishing.

Um Schäden unter der Oberfläche zu unterdrücken, ist es notwendig, den Schleifprozess des Substrats zu verbessern oder die chemisch-mechanische Polierzeit zu verlängern, um die durch das Schleifen entstandene Schadensschicht vollständig zu entfernen. Dies wird zur Entwicklung hochwertiger 4H-SiC-Substratverarbeitungstechnologie beitragen.

Für weitere Informationen kontaktieren Sie uns bitte per E-Mail untervictorchan@powerwaywafer.com und powerwaymaterial@gmail.com.