Plaquette de carbure de silicium (SiC) fournie par PAM-XIAMEN, comme le substrat SiC (lien :https://www.powerwaywafer.com/sic-wafer/sic-wafer-substrate.html) est largement utilisé dans l'aérospatiale, les communications radar, l'industrie automobile et l'industrie des semi-conducteurs en raison de ses excellentes propriétés telles que la conductivité thermique élevée, la haute résistance, la résistance aux hautes températures et la résistance aux radiations. Cependant, lors de la préparation, du traitement et de l'utilisation des matériaux monocristallins SiC, certaines contraintes résiduelles seront générées en raison de l'existence de défauts tels que des microtuyaux, des dislocations, des joints à petit angle et des inclusions. Pour les matériaux monocristallins SiC, la formation de contraintes résiduelles est la superposition des contraintes thermiques, des contraintes dues aux défauts et des contraintes d'usinage. Ainsi, la contrainte résiduelle est souvent utilisée comme un indicateur important pour mesurer la qualité des composants. Une contrainte résiduelle généralement inappropriée endommagera l'intégrité du matériau monocristallin SiC, entraînant une déformation inutile et une défaillance des composants. Par conséquent, il est nécessaire de détecter la contrainte résiduelle des matériaux monocristallins en carbure de silicium. Nous vous recommandons quelques méthodes pour détecter la contrainte résiduelle du monocristal de SiC.

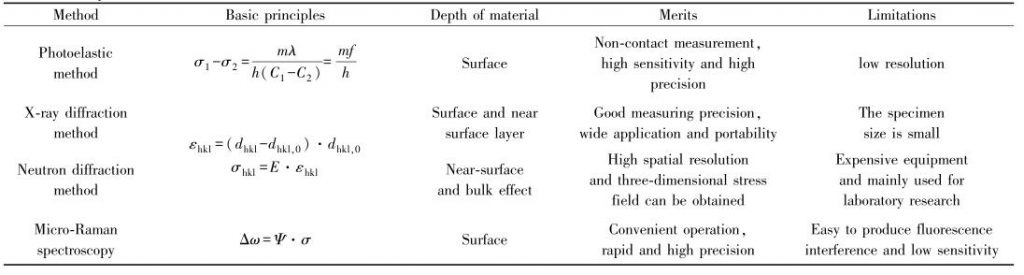

À l'heure actuelle, les méthodes de mesure de la contrainte résiduelle des matériaux monocristallins comprennent principalement la méthode photoélastique, la méthode de diffraction des rayons X, la spectroscopie micro-Raman, la méthode de diffraction des neutrons, etc. Parmi eux, la méthode photoélastique et la méthode de diffraction des rayons X sont largement utilisées dans la détection des contraintes des matériaux monocristallins. Plus précisément comme suit :

1. Méthode photoélastique

La photoélasticité est une méthode expérimentale qui utilise des principes optiques pour étudier la répartition des contraintes des matériaux. Brewster a découvert le phénomène de photoélasticité. Ensuite, Max-well a lié la biréfringence à la contrainte et a établi la loi optique de la contrainte, qui a accéléré le développement de la photoélasticité.

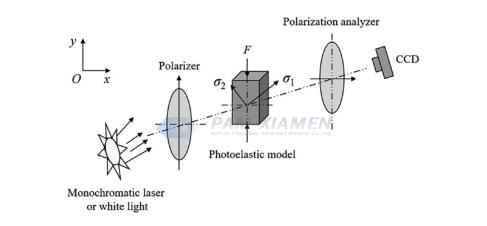

La méthode photoélastique pour détecter la contrainte résiduelle dans les matériaux monocristallins est basée sur les caractéristiques de biréfringence des matériaux cristallins optiques, c'est-à-dire que deux indices de réfraction différents sont produits lorsqu'un faisceau de lumière traverse un certain matériau. Le principe de détection de contraintes de cette méthode est le suivant : Comme le montre la figure 1, lorsqu'un faisceau de lumière traverse un matériau photoélastique, il sera décomposé en deux faisceaux avec des vitesses de propagation différentes selon les deux directions de contraintes principales σ 1 et σ 2 en raison de l'existence d'un stress. La lumière polarisée plane de , générant ainsi une différence de chemin optique relative, la contrainte principale du matériau peut être déterminée selon la loi optique de contrainte indiquée dans la formule (1), puis la lumière est transmise à travers l'analyseur pour produire une interférence lumineuse , et la contrainte du composant est obtenue. L'image des franges photoélastiques de l'information, à partir de laquelle on peut déduire l'état et la répartition des contraintes dans le composant :

Dans la formule :mest un entier positif lié à la série des franges optiques ;λest la longueur d'onde de la source lumineuse ;C1-C2est la constante optique de contrainte ; f=λ/(C1-C2) est la valeur marginale du matériau photoélastique ;hest l'épaisseur du modèle.

Fig.1 Schéma de principe de la méthode photoélastique

La méthode photoélastique présente les avantages du temps réel, sans contact, non destructif et global, et peut détecter la contrainte de structures spatiales bidimensionnelles et tridimensionnelles complexes. Par conséquent, cette méthode a été largement étudiée et appliquée dans la détection de contraintes de matériaux monocristallins.

2. Diffraction des rayons X

La diffraction des rayons X est une méthode de test non destructive pour tester la contrainte résiduelle à la surface des matériaux monocristallins. La méthode de diffraction des rayons X est basée sur la théorie de la mécanique élastique et la théorie de la diffraction des rayons X pour réaliser la détection des contraintes des matériaux. Le principe de base est que lorsqu'il y a une contrainte résiduelle dans le composant, l'espacement entre les plans cristallins dans le grain changera régulièrement avec l'amplitude de la contrainte. La valeur de déformation du matériau est obtenue en mesurant le changement de l'espacement interplanaire par diffraction des rayons X, puis la valeur de contrainte résiduelle de l'élément est calculée selon la loi de Hooke et en utilisant une relation de rigidité appropriée. À l'heure actuelle, les méthodes comprennent principalement la méthode Imura, la méthode Ortner et la méthode de régression linéaire multiple.

3. Spectroscopie Micro Raman

La spectroscopie micro-Raman est une technologie de test mécanique expérimentale à micro-échelle émergente et prometteuse. L'utilisation de cette technique pour détecter les contraintes résiduelles dans les matériaux monocristallins est basée sur le principe de la diffusion Raman. Le principe de base est que lorsqu'il y a une contrainte résiduelle dans le matériau, le décalage de fréquence Raman changera avec la déformation du réseau. En détectant les changements dans les raies spectrales Raman, en utilisant la relation entre la contrainte et le décalage de fréquence Raman relatif indiqué dans la formule (2), la contrainte du matériau monocristallin peut être obtenue

Dans la formule (2) : Ψ est le facteur de décalage de fréquence contrainte/déformation du matériau ; Δω est l'incrément de décalage de fréquence

Avec les avantages du sans contact, non destructif, en temps réel, haute sensibilité et haute résolution spatiale, la spectroscopie micro-Raman a été largement utilisée en mécanique expérimentale à micro-échelle, en particulier dans le domaine de la mesure mécanique des matériaux semi-conducteurs.

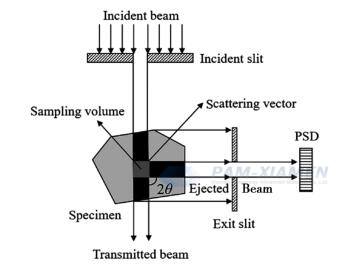

4. Diffraction des neutrons

La méthode de diffraction des neutrons est une méthode de détection et d'analyse qui permet d'obtenir directement la répartition tridimensionnelle des contraintes à l'intérieur du composant sans endommager le composant. Il est basé sur la loi de Bragg pour réaliser la détermination de la contrainte résiduelle des matériaux monocristallins. Le principe de base de la méthode est le suivant : la distance entre les réseaux dans la cellule unitaire est mesurée par le diffractomètre à neutrons, la déformation élastique est résolue par le changement de la distance, puis la répartition des contraintes du composant est obtenue selon la relation entre la souche et le stress. La méthode de diffraction des neutrons présente les avantages d'une grande profondeur de pénétration et d'une résolution spatiale élevée.

Fig. 2 Diagramme schématique de la mesure de la contrainte résiduelle par la méthode de diffraction des neutrons

Voici une comparaison des différentes méthodes de détection de contrainte résiduelle pour votre référence comme figure 3 :

Fig. 3 Comparaison des méthodes de détection de stress

Pour plus d'informations, veuillez nous contacter par e-mail à victorchan@powerwaywafer.com et powerwaymaterial@gmail.com.