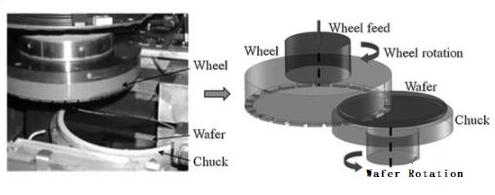

Du point de vue de la structure en coupe transversale des circuits intégrés, la plupart des circuits intégrés sont fabriqués sur la couche superficielle peu profonde du matériau de base en silicium. En raison des exigences du processus de fabrication, des exigences élevées sont imposées à la précision dimensionnelle, à la précision géométrique, à la propreté de surface et à la structure de micro-réseau de surface de la plaquette. Par conséquent, dans des centaines de flux de processus, des plaquettes plus minces ne peuvent pas être utilisées, et seules des plaquettes d'une certaine épaisseur peuvent être utilisées pour le transfert et le ruban adhésif pendant le processus. Habituellement, avant que le circuit intégré ne soit emballé, une certaine épaisseur doit être retirée de la face arrière du substrat de plaquette. Ce processus est appelé processus d'amincissement de l'arrière de la plaquette. L'amincissement de tranche est également connu sous le nom de meulage de tranche. Les technologies d'amincissement de tranches existantes comprennent principalement le meulage à table rotative et l'amincissement par auto-rotation des tranches.

Le processus conventionnel d'amincissement des tranches peut atteindre le niveau suivant :

Amincissement/polissage à 80-100um

Rugosité : 5-20 nm

Planéité : ±3um

PAM-XIAMEN peut offrirGaufre ultra mince en GaAspour répondre à vos demandes.

Processus d'amincissement des plaquettes

La fonction du processus d'amincissement de la plaquette est de broyer le matériau de base de la face arrière de la plaquette fonctionnelle (principalement une plaquette de silicium) pour éliminer une certaine épaisseur de matériau. Il est bénéfique pour les exigences du processus d'emballage ultérieur et les exigences de résistance physique, de dissipation thermique et de taille de la puce.

De plus, l'amincissement du wafer présente les avantages suivants pour la puce :

1) L'efficacité de la dissipation thermique sera considérablement améliorée. Au fur et à mesure que la structure de la puce devient de plus en plus complexe, que l'intégration devient de plus en plus élevée et que le nombre de transistors augmente fortement, la dissipation thermique est progressivement devenue un facteur clé affectant les performances et la durée de vie de la puce. Les puces minces sont meilleures pour la dissipation de la chaleur du substrat.

2) Réduisez la taille du paquet de puces, mais augmentez la proportion de volume fonctionnel effectif. Les produits microélectroniques se développent de plus en plus dans le sens de la lumière, minces et courts, de sorte que la réduction de l'épaisseur réduit également la taille de la puce en conséquence.

3) Réduire la contrainte interne de la puce. Plus l'épaisseur de la puce est épaisse, plus la contrainte interne est générée à l'arrière de la puce en raison de la chaleur générée pendant le processus de travail de la puce. La chaleur de la puce augmente et la différence thermique entre les couches de substrat augmente, ce qui augmente la contrainte interne de la puce, et la forte contrainte interne provoque la fissuration de la puce.

4) Améliorer les performances électriques. Plus l'épaisseur de la plaquette est fine, plus le plan de masse est proche du placage d'or arrière, meilleures sont les performances haute fréquence de l'appareil.

5) Améliorer le rendement du traitement en dés. L'amincissement de la tranche de semi-conducteur peut réduire la quantité de traitement pendant l'emballage et le découpage en dés, éviter des défauts tels que l'écaillage dans le découpage en dés et réduire la probabilité d'endommagement de la puce.

Pour plus d'informations, veuillez nous contacter par e-mail à victorchan@powerwaywafer.com et powerwaymaterial@gmail.com.