Quartäre Verbindungsmaterialien mit direkter Bandlücke, wie InGaAsP und AlGaInAs, können auf InP-Substrat gezüchtet werden, deren Gitter mit InP übereinstimmt. Derzeit haben Forscher in verschiedenen Bereichen Halbleiterlaser, optische Verstärker, Detektoren usw. entwickelt, bei denen diese beiden Arten von Materialien auf einem InP-Substrat wachsen. Für optische Verstärker ist ein leistungsstarker 1460-nm-Halbleiterlaser auf Basis von AlGaInAs/InP MQW eine ideale Pumpquelle. PAM-XIAMEN kann eine 1460-nm-AlGaInAs/InP-Pumpe anbauenLaserdioden-Epitaxiewaferzur optischen Verstärkung. Die genaue Epi-Struktur des Pumplasers entnehmen Sie bitte der folgenden Tabelle:

1. 1460-nm-Pumplaserdioden-Epitaxiestruktur

PAM230509 – 1460LD

| Schicht Nr. | Material | Dicke (nm) | Dotierstoff | Typ |

| 6 | InP | – | – | – |

| 5 | GaIn (x) As | – | – | – |

| 4 | GaIn(x)As(y)P | – | – | – |

| 3 | InP | 2100 | – | – |

| 2 | AlGaInAs MQW + SCH

PL 1430 ~ 1460 nm |

– | – | – |

| 1 | InP-Puffer | – | Silizium | N |

| InP-Substrat |

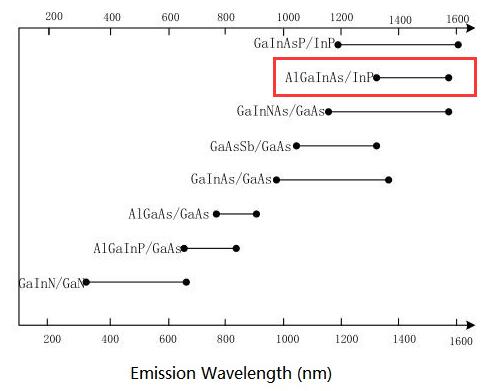

Für Quantentopfstrukturen mit Laserwellenlängen im Bereich von 1300 bis 1700 nm verwenden wir normalerweise Epitaxie-Pump-Laserdiodenwafer auf Basis eines InP-Substrats und verwenden InGaAlAs-Material als Quantentopf. Durch Anpassen der AlGaInAs-Zusammensetzung und Auswahl einer geeigneten Quantentopfdicke können wir die Wellenlänge des Diodenpumplasers über einen großen Bereich frei gestalten. Aus Abb. 1 ist ersichtlich, dass die einstellbare entsprechende Wellenlänge des AlGaInAs/InP-Materialsystems für Raman-Pumplaser zwischen 1,3 μm und 1,5 μm liegen kann.

Abb. 1 Wellenlängenbereich entsprechend AlGaInAs / InP-Material

2. Herausforderungen für das Materialwachstum von AlGaInAs auf InP

Die Schwierigkeit des epitaktischen Wachstums von AlGaInAs umfasst hauptsächlich:

1) Die Al-Komponente wird leicht oxidiert und bildet mit O tiefe Energieniveaus;

2) An der Al (Ga)InAs/InP-Grenzfläche kann es zu einer Interdiffusion von As und P kommen, was sich auf die Qualität der Epitaxieschicht auswirkt. Durch Erhöhung der Temperatur und des V/II-Verhältnisses können hochwertige Al-haltige Materialien erhalten werden. Hohe Temperaturen wirken sich jedoch nachteilig auf das Wachstum von In-haltigen Materialien aus. Bei hohen Temperaturen sind die Vorreaktion von In und die Desorption der Wachstumsoberfläche schwerwiegender, was leicht zur Bildung einer In-Tröpfchenverteilung auf der Oberfläche führt, was die Lumineszenzeffizienz des Materials beeinträchtigt. Darüber hinaus gilt: Je höher die Wachstumstemperatur, desto schwerwiegender ist das Interdiffusionsproblem von As und P an der Grenzfläche zwischen AlGaInAs und InP, was sich auf die Gleichmäßigkeit und Ebenheit der Grenzfläche auswirkt. Daher ist der Wachstumstemperaturbereich hochwertiger AIGalnAs-Materialien sehr begrenzt und erfordert eine präzise Kontrolle.

3. Optimierung der Energiebandstruktur von AlGalnAs / InP-Quantentopflasern

Um die Temperatureigenschaften von Pumplaser-Faserverstärkergeräten weiter zu verbessern und die Begrenzungsfähigkeit von Trägern auf beiden Seiten des aktiven Bereichs des Lasers zu verbessern, wurde in den letzten Jahren die Energiebandstruktur von AIGalnAs/InP-Dehnungsquantentopflasern optimiert . Um es kurz zusammenzufassen:

1) Die Elektronenbarriereschicht (ESL) wird in die Wellenleiterschicht mit abgestuftem Index oder die Begrenzungsschicht eingebracht, um zu verhindern, dass Elektronen in die Begrenzungsschicht eindringen. Die charakteristische Temperatur- und Steilheitseffizienz der Pumplaserdiode kann durch Hinzufügen einer p-AllnAs-Elektronenbarriereschicht zwischen MQW- und p-SCH-Schichten verbessert werden;

2) Einführung von InP auf der N-Seite des aktiven Bereichs, um die Einschlussfähigkeit von Löchern auf der N-Seite zu verbessern;

3) Einführung mehrerer AllInAs/AlGalnAs-Quantenbarrieren (MQBs) in der Einschlussschicht, um die Einschlussfähigkeit von Ladungsträgern zu verbessern.

Für weitere Informationen kontaktieren Sie uns bitte per E-Mail untervictorchan@powerwaywafer.com und powerwaymaterial@gmail.com.