– Как повысить надежность карбидокремниевых материалов?

Промышленная цепочка карбида кремния включает в себя порошок карбида кремния, слитки карбида кремния, подложки из карбида кремния, эпитаксия карбида кремния, пластины карбида кремния, чипы карбида кремния и упаковку устройств из карбида кремния. Среди них подложка, эпитаксиальная пластина, пластина, а также упаковка и тестирование устройств являются четырьмя наиболее важными частями в цепочке создания стоимости карбида кремния. Стоимость подложки составляет 50% от общей стоимости карбидокремниевых устройств. Затраты на эпитаксию, пластину, упаковку и тестирование составляют соответственно 25%, 20% и 5%.

Надежность материалов из карбида кремния имеет большое значение для производительности конечного устройства. Мы изучаем характеристики материала и причины дефектов на всех этапах производственной цепочки, а также повышаем надежность силовых устройств из карбида кремния за счет сотрудничества с добывающими и перерабатывающими компаниями.

1. Метод выращивания и подготовки кристаллического слитка карбида кремния

Существует более 250 видов изомеров карбида кремния, а монокристаллическая структура 4H-SiC в основном используется для изготовления силовых полупроводников. При выращивании монокристаллов карбида кремния кристаллическая форма 4H имеет небольшое окно роста и имеет строгие стандарты в отношении температуры и давления. Неточное управление процессом роста приведет к образованию кристаллов карбида кремния с другой структурой, такой как 2H, 3C, 6H и 15R.

В промышленности существуют три метода получения слитков монокристаллов карбида кремния: сублимационный PVT, HT-CVD и LPE (метод выращивания из раствора). Среди них сублимационный PVT является наиболее распространенным методом получения, и около 95% слитков карбида кремния для коммерческого использования выращиваются с помощью PVT. В процессе процесса порошок карбида кремния нагревают в специальном оборудовании, а возгонку порошка начинают после повышения температуры до 2200-2500°С.

Поскольку карбид кремния имеет только газообразное и твердое, но не жидкое состояние, после сублимации слитки будут кристаллизоваться сверху. Скорость роста монокристалла кремния составляет около 300 мм/ч, а скорость роста монокристалла карбида кремния — около 400 мкм/ч. Хорошо видно, что разница между ними составляет почти 800 раз. Например, для формирования пяти-шестисантиметровых слитков требуется непрерывный и стабильный рост в течение 200-300 часов. Это показывает, что скорость получения слитков карбида кремния очень низкая, что делает слитки дорогими.

2. Дефекты монокристаллического слитка и подложки карбида кремния.

Как слитки карбида кремния, так и подложки содержат множество кристаллических дефектов, таких как дефекты упаковки, микротрубочки, проникающие винтовые дислокации, проникающие краевые дислокации, дислокации базовой плоскости и т. д.

Дефекты слитков карбида кремния будут сильно влиять на выход конечного устройства, что является очень важной темой в производственной цепочке, и различные производители подложек не жалеют усилий, чтобы уменьшить плотность дефектов слитков карбида кремния.

3. Надежность подложки из карбида кремния.

Подложка – это продукт, полученный путем разрезания слитка кристалла на тонкие пластинки, сглаживания и полировки. После процесса полировки подложка приобретает хорошее качество поверхности, что позволяет подавить образование дефектов при эпитаксиальном росте и тем самым получить высококачественную эпитаксиальную пластину. Качество его поверхности включает в себя плоскостность, приповерхностные дислокации и остаточные напряжения.

Для подавления возникновения дефектов на начальном этапе эпитаксиального роста поверхность подложки должна быть свободной от напряжений и приповерхностных дислокаций. Если остаточные повреждения вблизи поверхности не удалены в достаточной степени, эпитаксиальный рост на подложке приведет к появлению макроскопических дефектов. Следовательно, качество подложки серьезно повлияет на качество последующего эпитаксиального роста.

4. Эпитаксиальный рост карбида кремния и надежность.

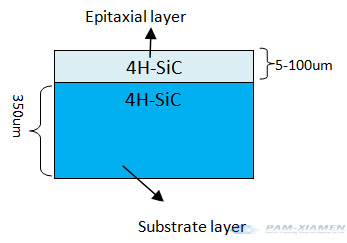

Эпитаксия относится к выращиванию монокристаллического материала 4H-SiC на верхней поверхности подложки, которая является однородной с подложкой. Карбид кремния имеет множество изомеров. Для обеспечения получения высококачественных эпитаксиальных материалов необходимы специальные технологии, позволяющие избежать введения других типов кристаллов. Текущий стандартизированный процесс заключается в использовании скошенной под углом 4°Монокристаллические подложки 4H-SiCсо ступенчатым контролем технологии роста.

В настоящее время широко используемым процессом является метод CVD. Обычно используемым оборудованием является горизонтальная эпитаксиальная печь с горячими стенками, а часто используемыми газами-предшественниками реакции являются силан (SiH4), метан (CH4), этилен (C2H4) и т. д., а также азот (N2) и триметилалюминий (ТМА). используется как источник примесей. Типичный диапазон температур роста составляет 1500–1650 ℃, а скорость роста – 5–30 мкм/ч.

Рост эпитаксиального слоя может устранить многие поверхностные или приповерхностные дефекты, возникающие при выращивании кристаллов и обработке пластин, делая кристаллическую решетку аккуратной и улучшая морфологию поверхности. Толстый эпитаксиальный слой, хорошая морфология поверхности и низкая концентрация легирования имеют большое значение для повышения напряжения пробоя. Такие эпитаксиальные пластины используются для производства силовых устройств, которые могут значительно улучшить стабильность параметров и производительность.

5. Связь между эпитаксиальными пластинами карбида кремния и дефектами подложки.

Как упоминалось выше, дефекты эпитаксиального слоя карбида кремния связаны с подложкой и процессом роста. К дефектам эпитаксиального слоя относятся дефекты топографии поверхности, дефекты микротрубочек, дислокации и другие типы. К дефектам морфологии поверхности относятся дефекты-морковки (в некоторых случаях кометные), неглубокие ямки, треугольные дефекты и выпадения; дефекты микротрубочек в подложке будут скопированы в эпитаксиальный слой. В настоящее время плотность микротрубок в подложке значительно ниже 0,1/см2, что практически исключено.

Большинство дислокаций в эпитаксиальном слое карбида кремния происходят из дислокаций подложки. Дислокации субстрата преимущественно имеют ТСД, ТЭД и БПД. Общие дислокации и морковные дефекты, возникающие при эпитаксии, являются важными проблемами, влияющими на качество эпитаксии карбида кремния.

6. Влияние дефектов эпитаксиальной пластины карбида кремния на конечное устройство.

В процессе эпитаксиального роста около 98% ТСД в подложке превращается в ТСД, а остальная часть превращается в СФ Франка; 100% TED заменяется на TED; около 95% ПРЛ превращается в TED, и небольшое количество ПРЛ сохраняется.

TSD and TED do very little affect on the performance of the final silicon carbide device, but BPD will cause the degradation of device performance. So people pay more attention to BPD. Stacking faults, carrot defects, triangle defects, falling objects and other defects are killer defects. Once these defects appear on the device, the device will fail the test, resulting in a lower yield, e.g. bipolar devices. Triodes and IGBTs are more sensitive to BPD.

| Defects/devices | SBD | MOSFET, JFET | pin, BJT, Thyristor, IGBT |

| TSD(No pit) | None | None | None, but it will decrease the lifetime of partial carrier |

| TED(No pit) | None | None | None, but it will decrease the lifetime of partial carrier |

| BPD(Including interface dislocations, half-ring arrays) | None, but it will cause MPS diode degradation | None, but will cause body diode degradation | Bipolar degradation (on-resistance and leakage current increase) |

| Endogenous stacking fault | VB reduction (20%-50%) | VB reduction (20%-50%) | VB reduction (20%-50%) |

| Carrot defect, triangle defect | VB reduction (30%-70%) | VB reduction (30%-70%) | VB reduction (30%-70%) |

| Dropping defects | VB reduction (50%-90%) | VB reduction (50%-90%) | VB reduction (50%-90%) |

7. Two Challenges Faced by Silicon Carbide Materials

Одна из важных проблем, с которыми сталкиваются материалы из карбида кремния, заключается в том, что цена на продвижение слишком высока, а цена подложки намного выше, чем у кремниевых и сапфировых подложек. В настоящее время основной диаметр подложек из карбида кремния составляет от 4 до 6 дюймов, и необходимы более зрелые методы выращивания для увеличения размера и снижения цены.

С другой стороны, плотность дислокаций карбида кремния составляет порядка 102-104, что значительно выше, чем у кремния и арсенида галлия. Кроме того, карбид кремния по-прежнему испытывает большие напряжения, что может вызвать проблемы с параметрами поверхности. Повышение качества подложки из карбида кремния является важным направлением повышения качества эпитаксиального материала, выхода продукции из изготовления приборов, надежности и срока службы устройства.

Для получения дополнительной информации, пожалуйста, свяжитесь с нами по электронной почте по адресуvictorchan@powerwaywafer.com и powerwaymaterial@gmail.com.