Questo standard specifica il metodo di prova per la densità di dislocazione di cristallo singolo di germanio. Questo metodo standard è applicabile alla misurazione della densità di dislocazione del germanio monocristallo sui piani {111), {100} e {113}. L'intervallo di prova è 0 cm-2~100000 cm-2.

1. Citazione del documento normativo per la determinazione della densità di dislocazione del germanio monocristallino

I seguenti documenti sono indispensabili per l'applicazione di questo documento. Tutti i documenti di riferimento datati. Solo la versione datata si applica a questo documento. Per i documenti di riferimento non datati, l'ultima versione (compresi tutti gli emendamenti) è applicabile a questo documento.

Mappa dei difetti del cristallo di germanio GB/T8756

GB/T14264 Terminologia dei materiali semiconduttori

2. Principio del metodo per testare la densità di dislocazione del germanio monocristallo

Il reticolo cristallino attorno alle dislocazioni nel germanio monocristallo sarà distorto. Quando un determinato agente chimico viene utilizzato per corrodere la superficie del cristallo, l'affioramento di dislocazione sulla superficie del cristallo si corroderà più velocemente e quindi si formerà un pozzo di corrosione con una forma specifica. Osservare al microscopio e contare queste fosse di corrosione con forme specifiche secondo determinate regole. Il numero di punti di corrosione per unità di campo visivo è la densità di dislocazione.

3. Reagenti e materiali per la rilevazione della densità di dislocazione di Ge a cristallo singolo

Se non diversamente specificato, l'analizzatore di prova utilizza reagenti che si confermano analiticamente puri e superiori e la resistività dell'acqua utilizzata non è inferiore a 12 MΩ.cm.

- ferricianuro di potassio [K3Fe (CN) 6], la frazione di massa non è inferiore al 99%;

- Idrossido di potassio (KOH), la frazione di massa non è inferiore all'85%;

- Acido fluoridrico (HF), la frazione in massa non è inferiore al 40%;

- Acido nitrico (HNO3). La frazione di massa è 65%~68%;

- Perossido di idrogeno (H2O2). La frazione di massa non è inferiore al 30%;

- Soluzione di nitrato di rame: la frazione di massa è del 10% e la frazione di massa non è inferiore al 99% di Cu (NO3) 2 preparazione;

- Liquido lucidante: una miscela di HF e HNO3, con un rapporto di volume di 1:( 1~3);

- Soluzione di corrosione A: Pesare 80 g di ferricianuro di potassio e 120 g di idrossido di potassio in un becher; sciogliere con 1000 ml di acqua e mescolare;

- Soluzione di corrosione B: HF, HNO3 miscela, il rapporto in volume è 1:4;

- Soluzione di corrosione C: HF, HNO3, 10% Cu (NO3) 2 miscele di soluzioni, il rapporto in volume è 2:1:1;

- Soluzione di corrosione D: una miscela di HF, H2O2, 10% Cu (NO3)2 soluzioni, il rapporto in volume è 2:1:1;

- Abrasivo al carburo di silicio (diamante) o polvere di corindone bianco: la dimensione delle particelle non è superiore a 14um.

4. Strumenti e apparecchiature per testare la densità di dislocazione del germanio

- Microscopio metallurgico: l'ingrandimento è da 40 volte a 200 volte, in grado di soddisfare i requisiti del campo visivo specificato nella parte seguente;

- Calibro a corsoio: il valore di graduazione è 0,02 mm;

- Attrezzature per il taglio e la molatura dei singoli cristalli;

- Contenitori resistenti alla corrosione di prodotti chimici come acido fluoridrico e acido nitrico.

5. Preparazioni per campioni di germanio

Taglio direzionale Germanio Monocrystal

Dopo aver orientato il lingotto monocristallo di germanio da testare, tagliare il campione di Ge da testare perpendicolarmente alla direzione di crescita del monocristallo di germanio. La deviazione dell'orientamento del cristallo deve essere ≤2° e lo spessore non deve essere inferiore a 5 mm.

Macinazione di wafer a cristallo singolo al germanio

Macinare il campione con abrasivo al carburo di silicio o polvere di corindone bianco per rendere la superficie liscia senza graffi meccanici visibili alla luce naturale, quindi lavare con acqua e asciugare.

Lucidatura chimica per germanio monocristallo

Lucidare il campione lucidato per 30 secondi con una soluzione lucidante riscaldata a 50 ℃ ~ 60 su una superficie brillante senza danni.

Corrosione del substrato Ge

- {111} superficie del cristallo: mettere il campione lucidato nella soluzione corrosiva A e far bollire per 5min~10min sulla superficie dello specchio, o immergere direttamente in un liquido corrosivo 70℃~80℃B sulla superficie dello specchio senza la lucidatura chimica descritta nella parte seguente .

- {100} superficie di cristallo: immergere il campione lucidato nella soluzione corrosiva C raffreddata a 10℃±5℃ per 5min~10min sulla superficie dello specchio.

- {113} superficie del cristallo: immergere il campione lucidato nella soluzione corrosiva D raffreddata a 10℃±5℃ per 5min~10min sulla superficie dello specchio.

Trattamento di pulizia per germanio monocristallo

Sciacquare il campione con acqua calda corrente riscaldata a 40℃~60℃ per 5s~10s, lavare e asciugare completamente il reagente adsorbito sul campione.

6. Passaggi per rilevare la densità di dislocazione del singolo cristallo di Ge

In primo luogo, osservare se il campione presenta macro difetti e la loro distribuzione, e registrare;

In secondo luogo, posizionare il campione sul tavolino del microscopio metallografico, selezionare un'area del campo visivo di circa 1 mm2, scansionare la superficie del campione e stimare la densità di dislocazione Nd. Secondo la densità di dislocazione Nd, selezionare l'area del campo visivo, come segue:

a) Quando Nd5000 cm-2, selezionare l'area del campo visivo S=1mm2;

b) Quando 5000 cm-2<Nd10000 cm-2, selezionare l'area del campo visivo S=0.5mm2;

c) Quando Nd>10000 cm-2, selezionare l'area del campo visivo S=0.1 mm2.

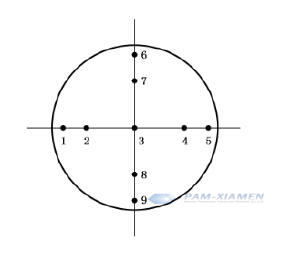

In terzo luogo, determinare il punto di prova per il wafer di germanio monocristallo secondo il metodo a nove punti, come mostrato nella figura 1. In base al diametro del singolo cristallo di germanio (o cerchio inscritto a cristallo singolo di germanio), la posizione di ciascun punto di prova è determinata secondo alla tabella 1:

Fig. 1 Diagramma schematico della posizione del punto di prova del metodo a nove punti per il germanio

Tabella 1 Posizione del punto di prova per il singolo cristallo di germanio (unità: mm)

| Diametro | Distanza tra punto di prova e bordo | Diametro | Distanza tra punto di prova e bordo | ||||||||

| 1,6 | 2,7 | 3 | 4,8 | 5,9 | 1,6 | 2,7 | 3 | 4,8 | 5,9 | ||

| 10 | 1.5 | 2.7 | 5 | 5.3 | 8.5 | 32 | 2.8 | 7.3 | 16 | 24.7 | 29.2 |

| 11 | 1.5 | 2.9 | 5.5 | 8.1 | 9.5 | 33 | 2.8 | 7.5 | 16.5 | 25.5 | 30.2 |

| 12 | 1.6 | 3.1 | 6 | 8.9 | 10.4 | 34 | 2.9 | 7.8 | 17,0 | 26.2 | 31.1 |

| 13 | 1.6 | 3.3 | 6.5 | 9.7 | 11.4 | 35 | 3 | 8 | 17.5 | 27,0 | 32,0 |

| 14 | 1.7 | 3.5 | 7 | 10.5 | 12.3 | 36 | 3 | 8.2 | 18 | 27.8 | 33 |

| 15 | 1.8 | 3.7 | 7.5 | 11,3 | 13.2 | 37 | 3.1 | 8.4 | 18.5 | 28.6 | 33.9 |

| 16 | 1.8 | 4 | 8 | 12,0 | 14,2 | 38 | 3.1 | 8.6 | 19 | 29.4 | 34 |

| 17 | 1.9 | 4.2 | 8.5 | 12.8 | 15.1 | 39 | 3.2 | 8.8 | 19.5 | 30.2 | 35.8 |

| 18 | 1.9 | 4.4 | 9 | 13,6 | 16.1 | 40 | 3.2 | 9 | 20 | 31,0 | 36.8 |

| 19 | 2 | 4.6 | 9.5 | 14,4 | 17 | 4 1 | 3.3 | 9.2 | 20.5 | 31.8 | 37,7 |

| 20 | 2.1 | 4.8 | 10 | 15.2 | 17.9 | 42 | 3.4 | 9.5 | 21 | 32.5 | 38.6 |

| 21 | 2.1 | 5 | 10.5 | 16 | 18.9 | 43 | 3.4 | 9.7 | 21.5 | 33.3 | 39.6 |

| 22 | 2.2 | 5.2 | 11 | 16,8 | 19.8 | 44 | 3.5 | 9.9 | 22,0 | 34.1 | 40.5 |

| 23 | 2.2 | 5.4 | 11.5 | 17,6 | 20.8 | 45 | 3.5 | 10.1 | 22,5 | 34,9 | 41.5 |

| 24 | 2.3 | 5.6 | 12 | 18.4 | 21.7 | 46 | 3.6 | 10.3 | 23 | 35.7 | 42.4 |

| 25 | 2.4 | 5.9 | 12.5 | 19.1 | 22.6 | 47 | 3.7 | 10.5 | 23.5 | 36.5 | 43.3 |

| 26 | 2.4 | 6.1 | 13 | 19,9 | 23.6 | 48 | 3.7 | 10.7 | 24 | 37.3 | 44.3 |

| 27 | 2.5 | 6,3 | 13,5 | 20,7 | 24,5 | 49 | 3.8 | 10,9 | 24,5 | 38,1 | 45,2 |

| 28 | 2.5 | 6.5 | 14 | 21.5 | 25.5 | 50 | 3.8 | 11.1 | 25 | 38.9 | 46.2 |

| 29 | 2.6 | 6.7 | 14.5 | 22.3 | 26.4 | 51 | 3.9 | 11.4 | 25.5 | 39.6 | 47.1 |

| 30 | 2.7 | 6.9 | 15 | 23.1 | 27.3 | 52 | 4 | 11.6 | 26 | 40.4 | 48 |

| 31 | 2.7 | 7.1 | 15.5 | 23.9 | 28.3 | 53 | 4 | 11.8 | 26.5 | 41.2 | 49 |

| 54 | 4.1 | 12 | 27 | 42 | 49.9 | 79 | 5.5 | 17.3 | .39.5 | 61.7 | 73.5 |

| 55 | 4.1 | 12,2 | 27,5 | 42.8 | 50.9 | 80 | 5,6 | 17,5 | 40 | 62,5 | 74,4 |

| 56 | 4.2 | 12.4 | 28 | 43.6 | 51.8 | 81 | 5.7 | 17.7 | 40.5 | 63.3 | 75.3 |

| 57 | 4.2 | 12.6 | 28.5 | 44.4 | 52.8 | 82 | 5.7 | 17.9 | 41 | 64.1 | 76.3 |

| 58 | 4.3 | 12.8 | 29 | 45.2 | 53.7 | 83 | 5.8 | 18.1 | 41.5 | 64.9 | 77.2 |

| 59 | 4.4 | 13 | 29.5 | 46,0 | 54.6 | 84 | 5.8 | 18.3 | 42,0 | 65,7 | 78.2 |

| 60 | 4.4 | 13.3 | 30 | 46.7 | 55.6 | 85 | 5.9 | 18.5 | 42.5 | 66.5 | 79.1 |

| 61 | 4.5 | 13.5 | 30.5 | 47.5 | 56.5 | 86 | 6 | 18.8 | 4.3.0 | 67.2 | 80 |

| 62 | 4.5 | 13.7 | 31 | 48.3 | 57,5 | 87 | 6 | 19 | 43.5 | 68,0 | 81 |

| 63 | 4, 6 | 13.9 | 31,5 | 49,1 | 58,4 | 88 | 6.1 | 19,2 | 44,0 | 68,8 | 81.9 |

| 64 | 4.7 | 14.1 | 320 | 49.9 | 59,3 | 89 | 6.1 | 19,4 | 44.5 | 69,6 | 82.9 |

| 65 | 4.7 | 14.3 | 32.5 | 50.7 | 60.3 | 9o | 6.2 | 19.6 | 45 | 70.4 | 83.8 |

| 66 | 4.8 | 14.5 | 33.O | 51.5 | 61.2 | 91 | 6.3 | 19.8 | 45.5 | 71.2 | 84.7 |

| 67 | 4.8 | 14,7 | 33.5 | 52,3 | 62,2 | 92 | 6.3 | 20,0 | 46,0 | 72,0 | 85,7 |

| 68 | 4.9 | 14.9 | 34 | 53.1 | 63.1 | 93 | 6.4 | 20.2 | 46,5 | 72.8 | 86.6 |

| 69 | 5 | 15.2 | 34.5 | 5.3.8 | 64 | 94 | 6.4 | 20.4 | 47 | 73.6 | 87.6 |

| 70 | 5 | 15.4 | .35,0 | 54.6 | 65 | 95 | 6.5 | 20.7 | 47.5 | 74.3 | 88.5 |

| 71 | 5.1 | 15.6 | 35,5 | 55,4 | 65,9 | 96 | 6.5 | 20.9 | 48,0 | 75,1 | 89,5 |

| 72 | 5.1 | 15,8 | 36 | 56,2 | 66,9 | 97 | 6.6 | 21.1 | 48,5 | 75,9 | 90,4 |

| 73 | 5.2 | 16 | 36.5 | 57,0 | 67.8 | 98 | 6.7 | 21.3 | 49 | 76.7 | 91.3 |

| 74 | 5.3 | 16.2 | 37,0 | 57,8 | 68.7 | 99 | 6.7 | 21,6 | 49,5 | 77,5 | 92,3 |

| 75 | 5.3 | 16,4 | 37,5 | 58.6 | 69,7 | 100 | 6.8 | 21,7 | 50 | 78,3 | 93,2 |

| 76 | 5.4 | 16.6 | 38 | 59.4 | 70.6 | 110 | 7.4 | 23.8 | 55,0 | 81.2 | 102,6 |

| 77 | 5.4 | 16.8 | 38.5 | 60.2 | 71.6 | 130 | 8.6 | 28 | 65 | 102,0 | 121.4 |

| 78 | 5.5 | 17.1 | 39 | 60.9 | 72.5 | 150 | 9.8 | 32.2 | 75 | 117.8 | 140.2 |

Segnare: il diametro è il diametro del singolo cristallo di germanio (o del campione di taglio interno del cristallo singolo di germanio).

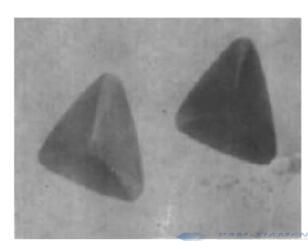

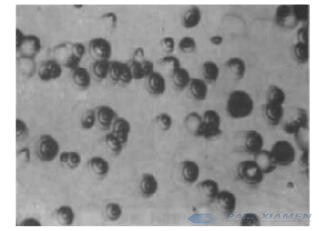

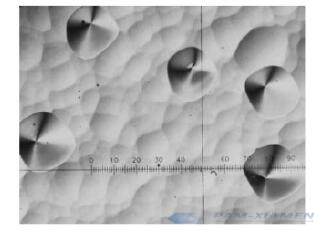

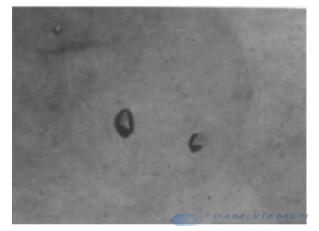

In quarto luogo, osservare i punti di prova selezionati con un microscopio metallurgico, fare riferimento alle caratteristiche delle fosse di corrosione da lussazione su diversi piani cristallini mostrati in Figura 2, leggere e registrare il numero di fosse da corrosione da lussazione in ciascun punto di prova;

a {111} Fossa di corrosione per dislocazione del piano di cristallo (metodo in due fasi) 400 x

b {111} Fossa di corrosione per dislocazione del piano di cristallo (metodo a una fase) 160X

c {100} Fossa di corrosione di dislocazione del piano di cristallo 200x

d {113} Fossa di corrosione di dislocazione del piano di cristallo 250×

Fig. 2 Etch Pit con dislocazione del singolo cristallo di germanio

Quindi, le fosse di corrosione da dislocazione sul confine del campo visivo dovrebbero essere contate solo se almeno 1/2 dell'area è nel campo visivo. Quando ci sono molti pozzi di corrosione da lussazione e si sovrappongono, i pozzi di corrosione da lussazione del wafer di germanio monocristallo vengono contati in base al numero di fondi di fossa che possono essere visti, i pozzi di corrosione da lussazione nella parte inferiore del pozzo sono contati nel campo visivo, e le fosse di corrosione da dislocazione sul fondo della fossa sono al di fuori del campo visivo. I pozzi non vengono conteggiati. Non vengono conteggiate fosse non qualificate, fosse a fondo piatto o altre forme. Se ci sono molti punti di contaminazione o altre forme con forme incerte nel campo visivo, dovrebbe essere considerato il ricampionamento.

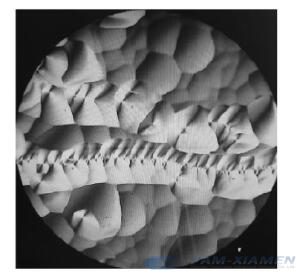

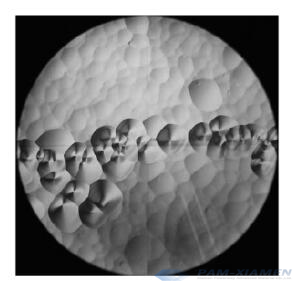

Infine, durante il test di densità di dislocazione per substrato di germanio monocristallo, se si osservano bordi di grano a piccolo angolo (vedi Figura 3) e disposizioni di dislocazione (vedi Figura 4), la lunghezza può essere misurata con un microscopio o un calibro a corsoio. Dovrebbe essere annotato nel rapporto di prova.

Fig.3 Limiti di grano a piccolo angolo 200X di germanio monocristallo

Fig.4 Disposizioni di dislocazione 200X del campione di germanio

7. Elaborazione dei dati di prova per il germanio

La densità di dislocazione Nd è calcolato secondo la formula (1):

Nd = n/S (1)

Nella formula:

"Nd” è la densità di dislocazione; l'unità è per centimetro quadrato (cm-2);

“n” è il numero di punti di corrosione da dislocazione nel campo visivo;

“S” è l'area del campo visivo; l'unità è box metro quadrato (cm2).

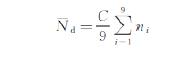

Densità media di dislocazione Nd. Calcola secondo la formula (2):

Nella formula:

(2)

(2)

"Nd” è la densità media di dislocazione; l'unità è per centimetro quadrato (cm-2);

“C” è il coefficiente di calcolo preimpostato del microscopio. C=S-1;

"ni” è il numero di fosse di corrosione da lussazione nel primo punto di prova. i=1.2.3……9

Trova le letture massima e minima dalle letture a 9 punti, quindi moltiplicale per C per ottenere la densità di dislocazione massima Nmax e la densità di dislocazione minima Nmin.

8. Precisione della densità di dislocazione del germanio testata

L'errore di verificare la densità di dislocazione utilizzando il principio della corrosione preferenziale è correlato al metodo di selezione dei punti di prova, al rapporto tra l'area di osservazione effettiva (l'area del campo visivo moltiplicata per il numero di punti di prova) e l'area totale di il piano del germanio monocristallo e l'uniformità della distribuzione della dislocazione. Il valore medio totale delle tre prove del metodo a nove punti e l'uguale angolo di deflessione viene utilizzato come valore reale della densità di dislocazione del provino. La densità media di dislocazione del metodo random a nove punti viene utilizzata come singolo valore di prova per ottenere il singolo test della densità di dislocazione, calcolando l'errore relativo tra il valore e il valore effettivo. La somma del valore medio dell'errore relativo e della deviazione standard di 3 volte l'errore relativo viene utilizzata come errore di prova all'interno dell'intervallo della corrispondente densità di dislocazione.

Nell'intervallo di densità di dislocazione di <500 cm-2, 500~1000 cm-2, >1000 cm-2, selezionare rispettivamente 30 pezzi di prova a cristallo singolo di germanio con un diametro di 100 mm ~ 120 mm e testarli in un unico laboratorio con il metodo a nove punti. <1000 cm-2, ≥1 000-2 intervallo di densità di dislocazione, selezionare rispettivamente un pezzo di provetta di germanio monocristallo con un diametro di 100 mm. Prova 20 volte con il metodo dei nove punti in 4 laboratori e la precisione soddisfa i requisiti della Tabella 2. .

Tabella 2 Precisione della densità di dislocazione del germanio monocristallo testata

| Densità di dislocazione Intervallo cm-2 | Errore relativo | Errore di prova |

| <1000 | ≤30% | ≤70% |

| ≥1 000 | ≤20% | ≤40% |

Per ulteriori informazioni, contattaci tramite e-mail all'indirizzo victorchan@powerwaywafer.com e powerwaymaterial@gmail.com.