Esta norma especifica el método de prueba para la densidad de dislocación de cristal único de germanio. Este método estándar es aplicable a la medición de la densidad de dislocación del germanio monocristalino en los planos {111), {100} y {113}. El rango de prueba es de 0 cm.-2~ 100000cm-2.

1. Cita de documento normativo para determinar la densidad de dislocación de germanio monocristalino

Los siguientes documentos son indispensables para la aplicación de este documento. Todos los documentos de referencia fechados. Solo la versión fechada se aplica a este documento. Para los documentos de referencia sin fecha, la última versión (incluidas todas las enmiendas) es aplicable a este documento.

GB / T8756 Mapa de defectos de cristal de germanio

GB / T14264 Terminología de materiales semiconductores

2. Principio del método para probar la densidad de dislocación del germanio monocristalino

La red cristalina alrededor de las dislocaciones en el germanio monocristalino se distorsionará. Cuando se usa un determinado grabador químico para corroer la superficie del cristal, el afloramiento de dislocación en la superficie del cristal se corroerá más rápido y luego se formará un pozo de corrosión con una forma específica. Observe bajo un microscopio y cuente estos hoyos de corrosión con formas específicas de acuerdo con ciertas reglas. El número de picaduras de corrosión por unidad de campo de visión es la densidad de dislocación.

3. Reactivos y materiales para detectar la densidad de dislocación de monocristales Ge

A menos que se especifique lo contrario, el analizador de prueba utiliza reactivos que se ha confirmado que son analíticamente puros y superiores, y la resistividad del agua utilizada no es inferior a 12 MΩ.cm.

- Ferricianuro de potasio [K3Fe (CN) 6], la fracción de masa no es inferior al 99%;

- Hidróxido de potasio (KOH), la fracción de masa no es inferior al 85%;

- Ácido fluorhídrico (HF), la fracción de masa no es inferior al 40%;

- Ácido nítrico (HNO3). La fracción de masa es 65% ~ 68%;

- Peróxido de hidrógeno (H2O2). La fracción de masa no es inferior al 30%;

- Solución de nitrato de cobre: la fracción de masa es del 10% y la fracción de masa no es inferior al 99% de Cu (NO3) 2 preparación;

- Líquido de pulido: una mezcla de HF y HNO3, con una relación de volumen de 1 :( 1 ~ 3);

- Solución de corrosión A: Pese 80 g de ferricianuro de potasio y 120 g de hidróxido de potasio en un vaso de precipitados; disolver con 1000 ml de agua y mezclar;

- Solución de corrosión B: HF, HNO3 mezcla, la relación de volumen es 1: 4;

- Solución de corrosión C: HF, HNO3, 10% Cu (NO3) 2 mezclas de solución, la relación de volumen es 2: 1: 1;

- Solución de corrosión D: una mezcla de HF, H2O2, 10% Cu (NO3)2 soluciones, la relación de volumen es 2: 1: 1;

- Abrasivo de carburo de silicio (diamante) o polvo de corindón blanco: el tamaño de partícula no es superior a 14um.

4. Instrumentos y equipos para probar la densidad de dislocación de germanio

- Microscopio metalúrgico: el aumento es de 40 a 200 veces, lo que puede cumplir con los requisitos del campo de visión especificado en la siguiente parte;

- Calibre Vernier: el valor de graduación es de 0,02 mm;

- Equipos para cortar y triturar monocristales;

- Recipientes resistentes a la corrosión por productos químicos como el ácido fluorhídrico y el ácido nítrico.

5. Preparaciones de muestras de germanio

Monocristal de germanio de corte direccional

Después de orientar el lingote monocristalino de germanio que se va a probar, corte la muestra de la pieza de Ge de prueba perpendicular a la dirección de crecimiento del monocristal de germanio. La desviación de la orientación del cristal debe ser ≤2 ° y el grosor no debe ser inferior a 5 mm.

Molienda de obleas de cristal único de germanio

Triturar la muestra con un abrasivo de carburo de silicio o polvo de corindón blanco para alisar la superficie sin rayones mecánicos visibles bajo la luz natural, luego lavar con agua y secar.

Pulido químico para germanio monocristalino

Pula la muestra pulida durante 30 segundos con una solución de pulido calentada a 50 ℃ ~ 60 ℃ hasta obtener una superficie brillante sin dañarla.

Corrosión del sustrato de Ge

- {111} superficie de cristal: coloque la muestra pulida en la solución corrosiva A y hierva durante 5 min ~ 10 min en la superficie del espejo, o sumerja directamente en 70 ℃ ~ 80 ℃ B líquido corrosivo en la superficie del espejo sin el pulido químico descrito en la siguiente parte .

- {100} superficie de cristal: sumerja la muestra pulida en la solución corrosiva C enfriada a 10 ℃ ± 5 ℃ durante 5 min ~ 10 min hasta la superficie del espejo.

- {113} superficie de cristal: sumerja la muestra pulida en la solución corrosiva D enfriada a 10 ℃ ± 5 ℃ durante 5 min ~ 10 min hasta la superficie del espejo.

Tratamiento de limpieza para germanio monocristalino

Enjuague la muestra con agua caliente corriente calentada a 40 ℃ ~ 60 ℃ durante 5 s ~ 10 s, lave y seque completamente el reactivo adsorbido en la muestra.

6. Pasos para detectar la densidad de dislocación del monocristal de Ge

En primer lugar, observe de forma virtual si la muestra tiene macrodefectos y su distribución, y haga un registro;

En segundo lugar, coloque la muestra en la platina del microscopio metalográfico, seleccione un área de campo de visión de aproximadamente 1 mm2, escanee la superficie de la muestra y estime la densidad de dislocación Nd. Según la densidad de luxación Nd, seleccione el área del campo de visión, de la siguiente manera:

a) Cuando Nd≤5000cm-2, seleccione el área del campo de visión S = 1 mm2;

b) Cuando 5000cm-2<Nd≤10000cm-2, seleccione el área del campo de visión S = 0,5 mm2;

c) Cuando Nd> 10000cm-2, seleccione el área del campo de visión S = 0,1 mm2.

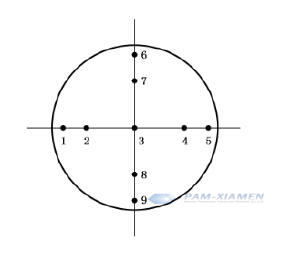

En tercer lugar, determine el punto de prueba para la oblea de germanio monocristalino de acuerdo con el método de nueve puntos, como se muestra en la figura 1. De acuerdo con el diámetro del monocristal de germanio (o círculo inscrito de monocristal de germanio), la posición de cada punto de prueba se determina de acuerdo con a la Tabla 1:

Fig.1 Diagrama esquemático de la ubicación del punto de prueba del método de nueve puntos para germanio

Tabla 1 Posición del punto de prueba para el monocristal de germanio (unidad: mm)

| Diámetro | Distancia entre el punto de prueba y el borde | Diámetro | Distancia entre el punto de prueba y el borde | ||||||||

| 1,6 | 2,7 | 3 | 4,8 | 5,9 | 1,6 | 2,7 | 3 | 4,8 | 5,9 | ||

| 10 | 1.5 | 2.7 | 5 | 5.3 | 8.5 | 32 | 2.8 | 7.3 | 16 | 24.7 | 29.2 |

| 11 | 1.5 | 2.9 | 5.5 | 8.1 | 9.5 | 33 | 2.8 | 7.5 | 16.5 | 25.5 | 30.2 |

| 12 | 1.6 | 3.1 | 6 | 8.9 | 10.4 | 34 | 2.9 | 7.8 | 17,0 | 26.2 | 31.1 |

| 13 | 1.6 | 3.3 | 6.5 | 9.7 | 11.4 | 35 | 3 | 8 | 17.5 | 27,0 | 32,0 |

| 14 | 1.7 | 3.5 | 7 | 10.5 | 12.3 | 36 | 3 | 8.2 | 18 | 27.8 | 33 |

| 15 | 1.8 | 3.7 | 7.5 | 11,3 | 13.2 | 37 | 3.1 | 8.4 | 18.5 | 28.6 | 33.9 |

| 16 | 1.8 | 4 | 8 | 12,0 | 14,2 | 38 | 3.1 | 8.6 | 19 | 29.4 | 34 |

| 17 | 1.9 | 4.2 | 8.5 | 12.8 | 15.1 | 39 | 3.2 | 8.8 | 19.5 | 30.2 | 35.8 |

| 18 | 1.9 | 4.4 | 9 | 13,6 | 16.1 | 40 | 3.2 | 9 | 20 | 31,0 | 36.8 |

| 19 | 2 | 4.6 | 9.5 | 14,4 | 17 | 4 1 | 3.3 | 9.2 | 20.5 | 31.8 | 37,7 |

| 20 | 2.1 | 4.8 | 10 | 15.2 | 17.9 | 42 | 3.4 | 9.5 | 21 | 32.5 | 38.6 |

| 21 | 2.1 | 5 | 10.5 | 16 | 18.9 | 43 | 3.4 | 9.7 | 21.5 | 33.3 | 39.6 |

| 22 | 2.2 | 5.2 | 11 | 16,8 | 19.8 | 44 | 3.5 | 9.9 | 22,0 | 34.1 | 40.5 |

| 23 | 2.2 | 5.4 | 11.5 | 17,6 | 20.8 | 45 | 3.5 | 10.1 | 22,5 | 34,9 | 41.5 |

| 24 | 2.3 | 5.6 | 12 | 18.4 | 21.7 | 46 | 3.6 | 10.3 | 23 | 35.7 | 42.4 |

| 25 | 2.4 | 5.9 | 12.5 | 19.1 | 22.6 | 47 | 3.7 | 10.5 | 23.5 | 36.5 | 43.3 |

| 26 | 2.4 | 6.1 | 13 | 19,9 | 23.6 | 48 | 3.7 | 10.7 | 24 | 37.3 | 44.3 |

| 27 | 2.5 | 6,3 | 13,5 | 20,7 | 24,5 | 49 | 3.8 | 10,9 | 24,5 | 38,1 | 45,2 |

| 28 | 2.5 | 6.5 | 14 | 21.5 | 25.5 | 50 | 3.8 | 11.1 | 25 | 38.9 | 46.2 |

| 29 | 2.6 | 6.7 | 14.5 | 22.3 | 26.4 | 51 | 3.9 | 11.4 | 25.5 | 39.6 | 47.1 |

| 30 | 2.7 | 6.9 | 15 | 23.1 | 27.3 | 52 | 4 | 11.6 | 26 | 40.4 | 48 |

| 31 | 2.7 | 7.1 | 15.5 | 23.9 | 28.3 | 53 | 4 | 11.8 | 26.5 | 41.2 | 49 |

| 54 | 4.1 | 12 | 27 | 42 | 49.9 | 79 | 5.5 | 17.3 | .39.5 | 61.7 | 73.5 |

| 55 | 4.1 | 12,2 | 27,5 | 42.8 | 50.9 | 80 | 5,6 | 17,5 | 40 | 62,5 | 74,4 |

| 56 | 4.2 | 12.4 | 28 | 43.6 | 51.8 | 81 | 5.7 | 17.7 | 40.5 | 63.3 | 75.3 |

| 57 | 4.2 | 12.6 | 28.5 | 44.4 | 52.8 | 82 | 5.7 | 17.9 | 41 | 64.1 | 76.3 |

| 58 | 4.3 | 12.8 | 29 | 45.2 | 53.7 | 83 | 5.8 | 18.1 | 41.5 | 64.9 | 77.2 |

| 59 | 4.4 | 13 | 29.5 | 46,0 | 54.6 | 84 | 5.8 | 18.3 | 42,0 | 65,7 | 78.2 |

| 60 | 4.4 | 13.3 | 30 | 46.7 | 55.6 | 85 | 5.9 | 18.5 | 42.5 | 66.5 | 79.1 |

| 61 | 4.5 | 13.5 | 30.5 | 47.5 | 56.5 | 86 | 6 | 18.8 | 4.3.0 | 67.2 | 80 |

| 62 | 4.5 | 13.7 | 31 | 48.3 | 57,5 | 87 | 6 | 19 | 43.5 | 68,0 | 81 |

| 63 | 4, 6 | 13.9 | 31,5 | 49,1 | 58,4 | 88 | 6.1 | 19,2 | 44,0 | 68,8 | 81.9 |

| 64 | 4.7 | 14.1 | 320 | 49.9 | 59,3 | 89 | 6.1 | 19,4 | 44.5 | 69,6 | 82.9 |

| 65 | 4.7 | 14.3 | 32.5 | 50.7 | 60.3 | 9o | 6.2 | 19.6 | 45 | 70.4 | 83.8 |

| 66 | 4.8 | 14.5 | 33.O | 51.5 | 61.2 | 91 | 6.3 | 19.8 | 45.5 | 71.2 | 84.7 |

| 67 | 4.8 | 14,7 | 33.5 | 52,3 | 62,2 | 92 | 6.3 | 20,0 | 46,0 | 72,0 | 85,7 |

| 68 | 4.9 | 14.9 | 34 | 53.1 | 63.1 | 93 | 6.4 | 20.2 | 46,5 | 72.8 | 86.6 |

| 69 | 5 | 15.2 | 34.5 | 5.3.8 | 64 | 94 | 6.4 | 20.4 | 47 | 73.6 | 87.6 |

| 70 | 5 | 15.4 | .35,0 | 54.6 | 65 | 95 | 6.5 | 20.7 | 47.5 | 74.3 | 88.5 |

| 71 | 5.1 | 15.6 | 35,5 | 55,4 | 65,9 | 96 | 6.5 | 20.9 | 48,0 | 75,1 | 89,5 |

| 72 | 5.1 | 15,8 | 36 | 56,2 | 66,9 | 97 | 6.6 | 21.1 | 48,5 | 75,9 | 90,4 |

| 73 | 5.2 | 16 | 36.5 | 57,0 | 67.8 | 98 | 6.7 | 21.3 | 49 | 76.7 | 91.3 |

| 74 | 5.3 | 16.2 | 37,0 | 57,8 | 68.7 | 99 | 6.7 | 21,6 | 49,5 | 77,5 | 92,3 |

| 75 | 5.3 | 16,4 | 37,5 | 58.6 | 69,7 | 100 | 6.8 | 21,7 | 50 | 78,3 | 93,2 |

| 76 | 5.4 | 16.6 | 38 | 59.4 | 70.6 | 110 | 7.4 | 23.8 | 55,0 | 81.2 | 102,6 |

| 77 | 5.4 | 16.8 | 38.5 | 60.2 | 71.6 | 130 | 8.6 | 28 | 65 | 102,0 | 121.4 |

| 78 | 5.5 | 17.1 | 39 | 60.9 | 72.5 | 150 | 9.8 | 32.2 | 75 | 117.8 | 140.2 |

Marcos: el diámetro es el diámetro de un monocristal de germanio (o muestra de corte interno de un solo cristal de germanio).

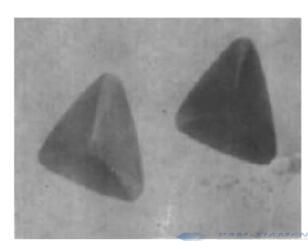

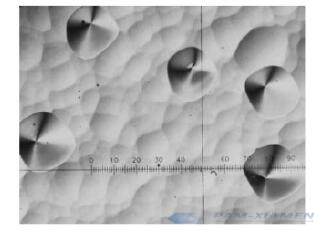

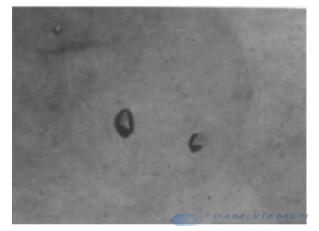

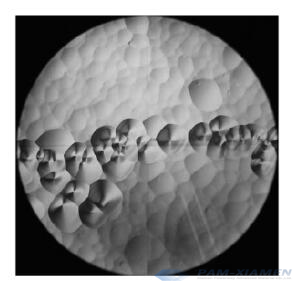

En cuarto lugar, observe los puntos de prueba seleccionados con un microscopio metalúrgico, consulte las características de las picaduras de corrosión por dislocación en los diferentes planos de cristal que se muestran en la Figura 2, lea y registre el número de picaduras de corrosión por dislocación en cada punto de prueba;

a {111} Pozo de corrosión por dislocación del plano de cristal (método de dos pasos) 400 x

b {111} Pozo de corrosión por dislocación del plano de cristal (método de un paso) 160X

c {100} Pozo de corrosión por dislocación del plano de cristal 200x

d {113} Pozo de corrosión por dislocación del plano de cristal 250 ×

Fig.2 Fosa de grabado de dislocación de cristal único de germanio

Luego, las picaduras de corrosión por dislocación en el límite del campo de visión deben contarse solo si al menos la mitad del área está en el campo de visión. Cuando hay muchas picaduras de corrosión por dislocación y superposición, las picaduras de corrosión por dislocación de la oblea de germanio monocristalino se cuentan de acuerdo con el número de fondos de pozo que se pueden ver, las picaduras de corrosión por dislocación en el fondo del pozo se cuentan en el campo de visión, y los pozos de corrosión por dislocación en el fondo del pozo están fuera del campo de visión. Los hoyos no se cuentan. Los hoyos no calificados, los hoyos de fondo plano u otras formas no se cuentan. Si hay muchos puntos de contaminación u otras formas con formas inciertas en el campo de visión, se debe considerar la posibilidad de volver a tomar muestras.

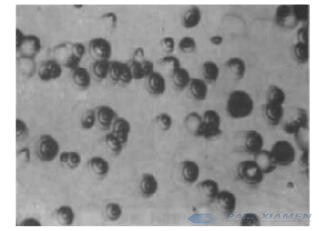

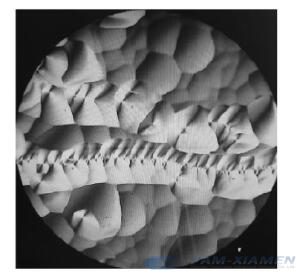

Por último, durante la prueba de densidad de dislocación para el sustrato de germanio monocristalino, si se observan límites de grano de ángulo pequeño (ver Figura 3) y disposiciones de dislocación (ver Figura 4), la longitud se puede medir con un microscopio o un calibre nonio. Debe anotarse en el informe de prueba.

Fig.3 Límites de grano de ángulo pequeño 200X de germanio monocristalino

Figura 4 Disposiciones de dislocación 200X de muestra de germanio

7. Procesamiento de datos de prueba para germanio

La densidad de dislocación Nd se calcula según la fórmula (1):

Nd = n / S (1)

En fórmula:

"NORTEd”Es la densidad de dislocaciones; la unidad es por centímetro cuadrado (cm-2);

“N” es el número de picaduras de corrosión por dislocación en el campo de visión;

“S” es el área del campo de visión; la unidad es metro cuadrado (cm2).

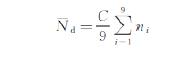

Densidad media de dislocaciones Nd. Calcular según la fórmula (2):

En fórmula:

(2)

(2)

"NORTEd”Es la densidad media de dislocaciones; la unidad es por centímetro cuadrado (cm-2);

“C” es el coeficiente de cálculo preestablecido del microscopio. C = S-1;

"nortei”Es el número de picaduras de corrosión por dislocación en el primer punto de prueba. i = 1.2.3 …… 9

Encuentre las lecturas máxima y mínima de las lecturas de 9 puntos y luego multiplíquelas por C para obtener la densidad de dislocación máxima Nmax y la densidad de dislocación mínima Nmin.

8. Precisión de la densidad de dislocación de germanio probada

El error de probar la densidad de dislocación utilizando el principio de corrosión preferencial está relacionado con el método de selección de los puntos de prueba, la relación entre el área de observación real (el área del campo de visión multiplicado por el número de puntos de prueba) y el área total de el plano del germanio monocristalino, y la uniformidad de la distribución de la dislocación. El valor promedio total de las tres pruebas del método de nueve puntos y el ángulo de deflexión igual se utiliza como el valor real de la densidad de dislocación de la pieza de prueba. La densidad de dislocación promedio del método aleatorio de nueve puntos se utiliza como el valor de prueba único para obtener la prueba única de la densidad de dislocación, calculando el error relativo entre el valor y el valor real. La suma del valor medio del error relativo y la desviación estándar de 3 veces el error relativo se utiliza como error de prueba dentro del rango de la densidad de dislocación correspondiente.

En el rango de densidad de dislocación de <500 cm-2, 500 ~ 1000cm-2,> 1000cm-2, seleccione respectivamente 30 piezas de prueba de monocristal de germanio con un diámetro de 100 mm ~ 120 mm y pruébelas en un solo laboratorio mediante el método de nueve puntos. <1000cm-2, ≥ 1000-2 rango de densidad de dislocación, seleccione respectivamente una pieza de prueba de germanio monocristalino con un diámetro de 100 mm. Pruebe 20 veces con el método de nueve puntos en 4 laboratorios, y la precisión cumple con los requisitos de la Tabla 2..

Tabla 2 Precisión de la dislocación de germanio monocristalino Densidad probada

| Rango de densidad de dislocación cm-2 | Error relativo | Error de prueba |

| <1000 | ≤ 30% | ≤70% |

| ≥ 1000 | ≤20% | ≤ 40% |

Para obtener más información, contáctenos por correo electrónico a victorchan@powerwaywafer.com y powerwaymaterial@gmail.com.