その優れた電気的、熱的、および放射線耐性により、炭化ケイ素は、高周波、高出力、および強い放射線環境での用途向けの潜在的な材料になりました。 MOS キャパシタは、半導体の表面と界面、および MOSFET の基本構造を研究するための重要な手段です。 したがって、SiC MOS キャパシタに関する体系的な研究は、SiC ベースの電子デバイスの耐放射線性とデバイスの耐用年数を改善するために非常に重要です。 エピタキシャルウェーハのトップメーカーとして、PAM-厦門MOSキャパシタのSiCエピウエハー製造プロセスを提供できます。 特定のパラメータについては、次の表を参照してください。

1. 4HN SiC エピタキシャルウェーハの仕様

PAM210218 – MOSC

| SL No. | 仕様 | |

| 1 | ウェーハ材料 | 4H-炭化ケイ素 |

| 2 | ウェーハ構成 | N+ エピ付き |

| 3 | エピ層数 | 2層 |

| レイヤー 1: バッファー層 | ||

| レイヤー 2: 最上層 | ||

| 4 | レイヤー 2 の厚さ | 5/8/10um±10% |

| 5 | レイヤー 2 ドーパント | 窒素 |

| 6 | 厚さの均一性 | <=5% |

| 7 | 表面欠陥密度 | <1/cm2 |

| 8 | レイヤー 2 ドーピング濃度 | 1.0×1016cm-3±20% |

| 9 | 濃度均一性 | <=10% |

| 10 | レイヤー 1 の厚さ | 0.5um±10% |

| 11 | レイヤー1ドーパント | 窒素 |

| 12 | レイヤー 1 ドーピング濃度 | 1.0×1018CM-3±50% |

| 13 | 前面 | Si面 |

| 14 | 基板導電率タイプ | 高濃度n型 |

| 15 | ドーパント | 窒素 |

| 16 | 結晶方位 | (0001)±0.25° |

| 17 | 向きがずれている | <11-20>に向かって4° |

| 18 | マイクロパイプ密度 | ≤1cm-2 |

| 19 | 電気抵抗率 | 0.015~0.028Ωcm |

| 20 | 直径 | 100±0.4mm |

| 21 | 厚さ | 350±25um |

| 22 | TTV | ≤10um |

| 23 | LTV | ≤4ええと |

| 24 | ワープ | ≤35um |

| 25 | プライマリ フラット方向 | <11-20> |

| 26 | セカンダリ フラット方向 | <1-100> |

| 27 | Si面表面仕上げ | CMP研磨 |

| 28 | C面の表面仕上げ | 光学研磨 |

2. SiC エピウェーハ製造プロセスにおけるエピ層ドーピング濃度の制御方法

エピタキシャル層のドーピングの種類と濃度を制御することは、SiC パワー デバイスの性能にとって非常に重要であり、後続のデバイスの特定のオン抵抗や阻止電圧などの重要な電気的パラメータを直接決定します。 研究者によって発見された競合エピタキシー法は、N型とP型のドーピング濃度を広い範囲で効果的に変えることができ、実際の生産で広く使用されています。 ここでは、窒素 (N) とアルミニウム (Al) の原理を、それぞれ N 型と P 型のドーピング元素として簡単に説明します。

エピタキシー ウェーハの製造中に、窒素 (N) 原子は炭素 (C) 原子と格子位置をめぐって競合します。 窒素 (N) 原子のドーピング濃度を下げるには、エピタキシャル ガス ソース内の炭素 (C) 原子の濃度を増やす必要があります。 対照的に、エピタキシャル ガス ソース内の炭素 (C) 原子の濃度を下げるには、窒素 (N) 原子のドーピング濃度を増加させる必要があります。 アルミニウム (Al) 原子はシリコン (Si) 原子と格子位置で競合しますが、エピタキシャル ガス ソース内のシリコン (Si) 原子の濃度を上げて、アルミニウム (Al) 原子のドーピング濃度を下げることができます。 対照的に、エピタキシャル ガス ソース内のシリコン (Si) 原子の濃度を下げて、アルミニウム (Al) 原子のドーピング濃度を上げることができます。

SiC エピタキシー処理では、Si ソースに一般的に使用されるガス ソースは SiCl4 または SiH4 です。 C 源として一般的に使用されるガス源は、CCl4 または C3H8 です。 2つの流量比を制御してC / Si成分比を制御できるため、さまざまな元素のドーピング濃度を効果的に制御できます。

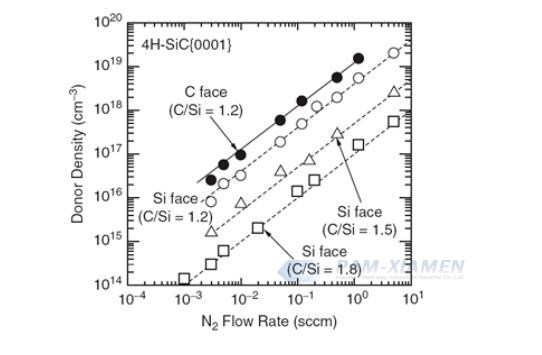

さらに、SiCエピタキシャル層のドーピング濃度は、CVDプロセスにおけるガスソース流量、ガス圧力、および成長温度に関連しています。 さらに説明するために、例として窒素 (N) ドーピングを取り上げます。 窒素 (N) ドーピングは、窒素 (N2) を CVD エピタキシャル成長に導入することによって迅速に達成できます。 図 1 から、Si と C の両方の表面のドーピング濃度は、一定の C/Si 成分比で 4 桁以内で N2 流量に正比例することがわかります。 SiC エピウェーハ製造プロセスのドーピング濃度は、デバイスで最も一般的に使用される E14-E18 のドーピング範囲をカバーしています。

図11550 ℃での 4H-SiC エピタキシーにおける窒素 (N) ドーピング濃度と窒素 (N2) 流量の関係

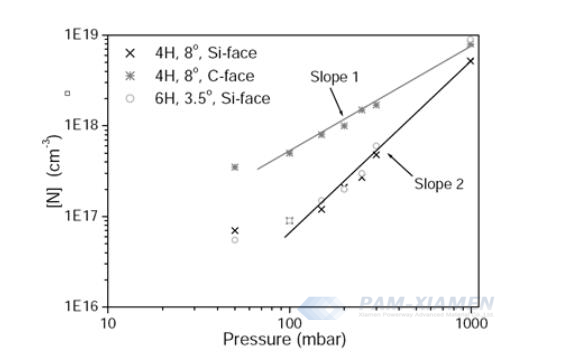

CVDキャビティにおけるSiCエピウェーハ製造プロセスのガス圧力とドーピング濃度との関係を研究した。 図2に示すように、エピタキシャル温度1600℃、C/Si比3.5、窒素流量12ml/minの条件でN元素濃度と圧力の関係を調べた。 4H-SiC の C 面または Si 面のエピタキシーが何であれ、エピ半導体ウェーハ製造のドーピング濃度は、圧力の増加とともに増加します。

図2SiCエピウェーハ製造工程におけるN元素濃度と圧力の関係

3. MOSデバイス向けSiCエピタキシーに関するFAQ

Q:いただいたスペックから4H-SiCウエハーの構造は以下のようになります。

2層目 4H-SiCエピ層 (ドーピング濃度 = 1 x 10^16 cm-3) / 1層目 4H-SiCエピ層 (ドーピング濃度 = 1 x 10^18 cm-3) / 4H-SiCウェーハ (抵抗率 = 0.015-0.028)オーム cm-3)

このウェーハを用いてMOSキャパシタを作製し、容量電圧測定を行う予定です。

通常、シリコン ウェーハ (抵抗率 = 1 ~ 10 オーム) の場合、シリコン ウェーハの上に金属酸化物の層を堆積します。 その後、トップ メタル コンタクトとボトム メタル コンタクトを蒸着して、Al/金属酸化物/シリコン/金属構造 (MOS キャパシタ) を取得し、静電容量-電圧測定を実行します。

シリコンウェーハを使用した以前の理解に基づいて、シリコンウェーハの抵抗率が0.005オームの場合(高ドープn型シリコンウェーハとして知られています)、静電容量-電圧曲線を取得できません。

4H-SiC ウェーハの抵抗率は高濃度ドープ (0.015 ~ 0.028 ohmcm-3) であり、4H-SiC の第 1 層と見なされるため、提案された 4H-SiC ウェーハが私たちの研究作業に適しているかどうか、ご意見をお聞かせください。エピ層は 10^18 cm-3 の高いドーピング濃度を持っています。

実際、4H-SiC エピ層の厚さは私たちの研究にとってそれほど重要ではありませんが、ドーピング濃度を 5 x 10^15 から 5 x 10^16 cm-3 の範囲にする必要があります。 カスタムウエハーと比べて安くなる御社の標準品はありますか?

:1) SiC エピタキシャル層のドーピング濃度は 5×10 ^ 15 ~ 5×10 ^ 16 cm-3 であり、これはエピタキシャル技術で達成できます。

2) 抵抗率が 0.8 ~ 0.1 ohmcm-3 の場合、抵抗率が低いために静電容量電圧曲線が得られない場合、エピタキシャル濃度はドーピング濃度が低い (抵抗率が高い) ことを考慮する必要があります。

詳細については、電子メールでお問い合わせください。victorchan@powerwaywafer.com と powerwaymaterial@gmail.com.